Ochrona antykorozyjna powłok

Dobry poziom ochrony przed korozją uzyskuje się dopiero dzięki odpowiednio grubej warstwie lub poprzez odpowiednią kombinację warstw. Cienka warstwa chromu na żelazie praktycznie nie zapewni ochrony, dlatego stosuje się co najmniej układ nikiel–chrom. Dodatkową zaletą warstwy niklu pod spodem jest to, że jako nikiel błyszczący wzmacnia połysk powłoki. Jeżeli chcemy poprawić odporność korozyjną także w atmosferze redukującej, stosuje się kombinację miedź–nikiel–chrom, ponieważ w takich warunkach miedź sprawdza się lepiej.

Ogólna zasada brzmi:

Odporność korozyjna silnie zależy od rodzaju osadzanego metalu. Istnieją też duże różnice między typami elektrolitów. Wiele z nich tworzy powłoki z mikroskopijnymi porami – w tych miejscach ochrona nie występuje. Do „zamknięcia” porów potrzebne są większe grubości warstw. Kombinacja kilku warstw wyraźnie poprawia ochronę: poszczególne powłoki się uzupełniają, a odporność na korozję rośnie niemal wykładniczo – zgodnie z zasadą „1+1=5”.

Przykłady ochrony przed korozją

Nikiel:

Czysta warstwa niklu zapewnia dobrą ochronę dopiero od ok. 25 µm, natomiast w układach nikiel–chrom lub miedź–nikiel–chrom odporność znacząco rośnie.

Cynk:

Dla cynku zaleca się grubość około 10 µm. Cynk wykazuje działanie anodowe (ochrona katodowa stali), dzięki czemu chroni także niepokryte miejsca z żelaza/stali (np. pory lub obszary uszkodzone mechanicznie).

Cynk–nikiel:

To połączenie dwóch ochronnych pierwiastków: aktywnego cynku i pasywnego niklu. Razem tworzą warstwę o podwyższonej odporności. Typowe grubości to 5–10 µm. Powłoki te są odporne na korozję do ok. 180 °C, dlatego świetnie nadają się do zabezpieczania elementów silników spalinowych.

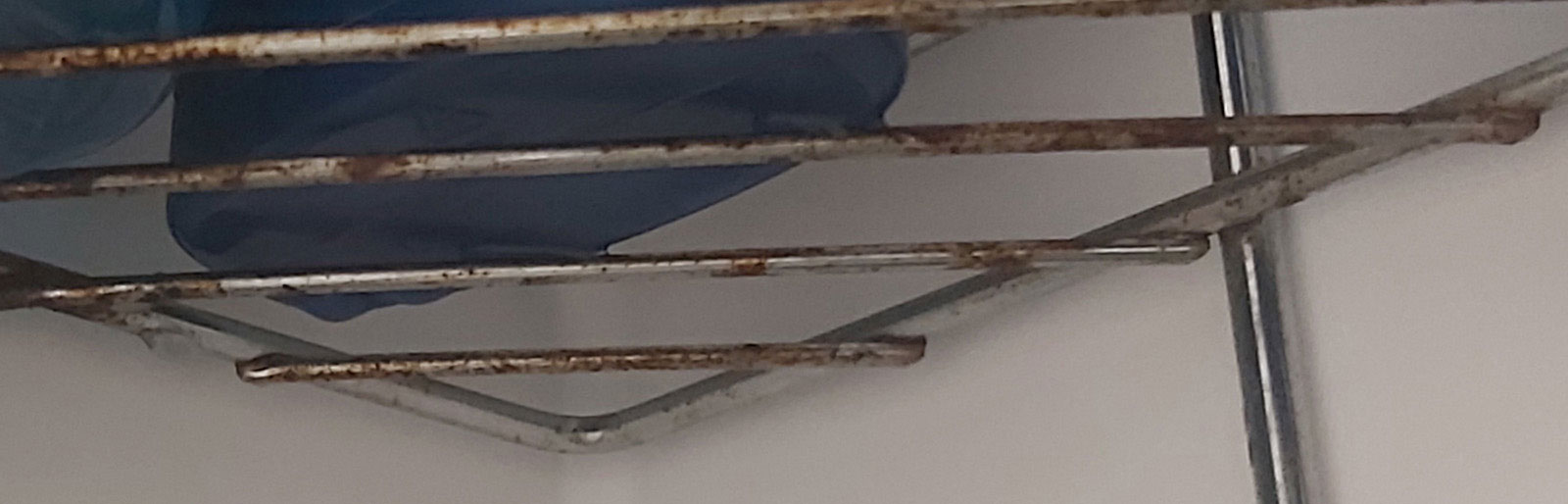

Poniżej przykład chromowanej ramy z oczywiście niewystarczającą grubością powłoki lub nieprawidłowo wykonaną warstwą podkładową: