Witamy w sekcji informacyjnej Dr. Galva

Tutaj znajdziesz odpowiedzi na najczęściej zadawane pytania dotyczące galwaniki. Niezależnie od tego, czy chcesz dowiedzieć się więcej o naszych produktach, czy o procesie zamówienia – na tej stronie znajdziesz wyczerpujące informacje. Jeśli jednak masz pytanie, na które nie znalazłeś tu odpowiedzi, nie wahaj się z nami skontaktować.

Przewodnik po galwanizacji znajdziesz tutaj:

Jeżeli interesują Cię informacje o najnowszych osiągnięciach lub inne publikacje, zajrzyj do sekcji „Publikacje”: Publikacje

- Czym się różni oksydowanie od patynowania?

-

Różnica między oksydowaniem a patynowaniem polega na zastosowanych metodach, materiałach i efektach końcowych, choć oba procesy mają na celu uzyskanie ochronnej lub dekoracyjnej powierzchni metalu:

Oksydowanie:

- Proces: Chemiczna obróbka, w której żelazo lub stal reagują z utleniającymi odczynnikami, tworząc czarną lub ciemnoniebieską warstwę tlenkową.

- Materiały: Stosowane typowo do stali i żelaza.

- Efekt końcowy: Ciemna, matowa lub lekko błyszcząca powierzchnia, która pełni funkcję ochrony przed korozją i jednocześnie wygląda estetycznie.

- Zastosowanie: Często w broni, narzędziach i innych stalowych częściach, aby je chronić i nadać im ciemną optykę.

Patynowanie:

- Proces: Chemiczny lub naturalny, w którym metale takie jak miedź, brąz czy mosiądz ulegają utlenieniu i tworzą kolorową warstwę (patynę).

- Materiały: Przede wszystkim miedź, brąz i mosiądz.

- Efekt końcowy: Często zielone, niebieskie lub brązowe odcienie (np. znana zielona patyna na miedzianych dachach), zwykle dekoracyjne i dodatkowo ochronne.

- Zastosowanie: Szeroko w sztuce, rzeźbie i architekturze, aby uzyskać antyczny lub estetycznie postarzały wygląd powierzchni.

Podsumowanie: oksydowanie stosuje się głównie do stali, aby uzyskać ciemną, funkcjonalną warstwę ochronną, natomiast patynowanie dotyczy miedzi i pokrewnych metali w celu uzyskania dekoracyjnej, barwnej powierzchni.

- Jak wyczernić mosiądz? Jakie produkty Państwo polecają?

-

Do czernienia mosiądzu najlepiej nadaje się patynowanie. Żel patynujący Nero został opracowany specjalnie po to, aby nadać mosiądzowi ciemną powierzchnię. Jest prosty w użyciu i zapewnia trwałą, dekoracyjną patynę.

Po rozcieńczeniu można także bardzo dobrze uzyskać odcienie brązu.

- Czym różnią się oksydy?

-

Produkty do oksydowania Dr. Galva różnią się przede wszystkim sposobem aplikacji oraz typowymi zastosowaniami. Poniżej najważniejsze różnice między trzema rodzajami:

Ultra‑3 Oksydowanie zanurzeniowe

- Zastosowanie: Metoda idealna do jednoczesnej obróbki wielu detali lub elementów o złożonych kształtach, gdzie wymagana jest równomierna warstwa. Cały detal zanurza się w roztworze oksydy.

- Zalety: Zapewnia równomierną, ciągłą warstwę oksydy także w trudno dostępnych miejscach. Szczególnie polecana do większych detali i zastosowań warsztatowych/produkcyjnych.

- Obszary użycia: Optymalna do oksydowania stalowych części w produkcji seryjnej lub tam, gdzie trzeba obrabiać wiele elementów naraz.

Ultra‑5 Szybka oksyda

- Zastosowanie: Uniwersalny preparat, który można stosować zarówno w kąpieli zanurzeniowej, jak i przez proste nanoszenie. Nadaje się do szerokiej gamy materiałów i detali.

- Zalety: Duża elastyczność aplikacji i świetne rozwiązanie „all‑round” do różnych zadań. Łatwy w użyciu, bez specjalistycznego wyposażenia.

- Obszary użycia: Idealny dla rzemieślników i majsterkowiczów szukających wszechstronnej oksydy – do małych i dużych elementów.

Ultra‑7 Oksyda do nanoszenia pędzlem

- Zastosowanie: Roztwór nanosi się bezpośrednio na powierzchnię detalu, np. pędzlem lub tamponem. Metoda szczególnie dobra do mniejszych pól lub poprawek.

- Zalety: Precyzyjna, kontrolowana aplikacja – idealna do napraw oraz detali, których nie można całkowicie zanurzyć. Szybka i prosta, także „na miejscu”.

- Obszary użycia: Do mniejszych projektów, renowacji lub odświeżania istniejącej oksydy. Sprawdza się, gdy trzeba obrobić tylko wybrane obszary bez traktowania całego detalu.

Podsumowanie:

- Oksydowanie zanurzeniowe: Do równomiernych, pełnych powłok na wielu lub dużych detalach.

- Szybka oksyda: Wszechstronna – w kąpieli lub przez nanoszenie – do różnych materiałów.

- Oksyda do nanoszenia pędzlem: Precyzyjna i prosta aplikacja na małych powierzchniach lub do poprawek.

Każdy z tych rodzajów oksydy Dr. Galva ma swoje specyficzne zalety i jest zoptymalizowany pod konkretne zastosowania, dzięki czemu możesz dobrać właściwą metodę do danego zadania.

Preparaty do oksydowania Dr. Galva są opracowane specjalnie do stali, żelaza i żeliwa. Istnieją też preparaty do barwienia stopów takich jak miedź czy mosiądz – to jednak zalicza się do patynowania. - Jaki olej po oksydowaniu?

-

Po oksydowaniu zaleca się użycie specjalnego oleju antykorozyjnego opracowanego do oksydowanych powierzchni. Oto kilka opcji:

-

Specjalne oleje do oksydy: Te oleje są opracowane do uszczelniania i ochrony oksydowanych powierzchni. Zapewniają wysoki poziom ochrony przed korozją i utrzymują czarną warstwę.

-

Olej do broni: Olej stosowany do pielęgnacji broni palnej to dobry wybór. Został zaprojektowany, by chronić metal przed korozją, dlatego znakomicie sprawdza się również na elementach po oksydowaniu.

-

Olej lniany: Naturalną ochronę zapewnia także olej lniany, który tworzy cienką warstwę ochronną i podkreśla oksydę. Jest jednak mniej trwały niż produkty specjalistyczne.

-

Olej mineralny: Lekki olej mineralny można zastosować, gdy nie ma pod ręką oleju dedykowanego do oksydy. Daje podstawową ochronę przed wilgocią, ale zwykle jest mniej skuteczny niż rozwiązania specjalistyczne.

Ważne, aby nakładać olej równomiernie, cienką warstwą, a po kilku minutach usunąć nadmiar, aby powierzchnia nie była lepka.

-

- Jak suszyć po oksydowaniu?

-

Osusz elementy bezpośrednio po oksydowaniu czystą, niepylącą ściereczką, w przeciwnym razie może pojawić się korozja.

Odnośnie czasu oczekiwania po oksydowaniu: ważne jest, aby proces oksydowania był całkowicie zakończony, a powierzchnia sucha, zanim rozpoczniesz lakierowanie. Zazwyczaj wystarcza krótki czas oczekiwania około 30 minut do 1 godziny, aby upewnić się, że powierzchnia jest stabilna. Jeśli wilgotność powietrza jest wysoka, warto poczekać nieco dłużej lub ostrożnie podgrzać elementy, aby przyspieszyć suszenie.

- Czy olejowanie oksydowanych elementów jest konieczne, jeśli później będą lakierowane?

-

Olejowanie oksydowanych elementów służy przede wszystkim dodatkowemu zabezpieczeniu przed korozją, uszczelniając powierzchnię i chroniąc ją przed wilgocią. Jeśli jednak po oksydowaniu planujesz lakierować blachy metalowe lakierem bezbarwnym, olejowanie rzeczywiście można pominąć, ponieważ warstwę ochronną zapewni lakier.

Dodatkowo lakier nie będzie dobrze przylegał do zaoliwionej powierzchni.

- Jak skuteczna jest ochrona antykorozyjna oksydy?

-

Ochrona antykorozyjna uzyskana w wyniku oksydowania jest ograniczona i zazwyczaj zapewnia jedynie umiarkowaną odporność na rdzę. Szybka oksyda tworzy na powierzchni metalu cienką, czarną warstwę tlenkową, która w pewnym stopniu chroni przed korozją, jednak nie tak skutecznie jak grubsza, przemysłowa oksyda lub pełnowartościowa powłoka ochronna.

Czynniki wpływające na ochronę przed korozją:

-

Grubość warstwy: Ponieważ warstwa tlenkowa powstała po oksydowaniu jest stosunkowo cienka, zapewnia jedynie powierzchniową ochronę.

-

Warunki środowiskowe: W wilgotnym lub agresywnym środowisku, np. w atmosferze zasolonej, sama oksyda często nie wystarcza i może szybko zawieść, jeśli powierzchnia nie zostanie dodatkowo zabezpieczona.

-

Obróbka końcowa: Skuteczność ochrony można wyraźnie poprawić, jeśli po oksydowaniu powierzchnię pokryje się odpowiednim olejem antykorozyjnym. Taka obróbka uszczelnia powierzchnię i chroni ją przed wilgocią oraz innymi czynnikami korozyjnymi.

Podsumowanie:

Bez obróbki końcowej oksydowanie zapewnia jedynie ograniczoną ochronę i nadaje się głównie do zastosowań dekoracyjnych lub tymczasowych. Dla długotrwałej ochrony, zwłaszcza w wymagającym środowisku, konieczne jest wykończenie olejem lub inną powłoką ochronną.

-

- Anoda prętowa czy płaska – która jest właściwa?

-

Wybór pomiędzy anodą prętową a anodą płaską zależy od kilku czynników:

1. Wielkość i kształt przedmiotu obrabianego

- Anoda płaska: Idealna do większych przedmiotów lub gdy wymagana jest równomierna grubość warstwy na większej powierzchni. Doskonała do galwanizacji w kąpieli.

- Anoda prętowa: Lepsza do mniejszych przedmiotów lub gdy powłoka ma być nanoszona tylko na określone obszary. Doskonała do galwanizacji tamponowej.

2. Rozkład prądu

- Anoda płaska: Zapewnia bardziej równomierny rozkład prądu, ponieważ posiada większą powierzchnię – idealna do równomiernych powłok.

- Anoda prętowa: Może powodować nierównomierne osadzanie, szczególnie jeśli odległość od katody nie jest stała. W galwanizacji w kąpieli może to prowadzić do zbyt wysokiej gęstości prądu anodowego.

3. Ułożenie elektrod

- Anoda płaska: Symetryczne ustawienie dwóch przeciwległych anod płaskich umożliwia równomierne osadzanie metalu.

- Anoda prętowa: Należy ją ustawić tak, aby odległość od przedmiotu obrabianego była możliwie stała, aby uniknąć różnic w grubości powłoki. Prąd płynie zawsze najkrótszą drogą!

4. Anoda prętowa do galwanizacji tamponowej

- Anoda prętowa jest stosowana głównie w galwanizacji tamponowej, ponieważ umożliwia precyzyjne nanoszenie powłok.

- Idealna do poprawek na małych obszarach lub do przedmiotów, których nie można całkowicie zanurzyć w kąpieli galwanicznej.

5. Anoda płaska do galwanizacji w kąpieli

- Anody płaskie są szczególnie korzystne w galwanizacji w kąpieli, ponieważ zapewniają równomierne osadzanie metalu na większych przedmiotach.

- W kąpieli galwanicznej przedmiot jest opływany z kilku stron, co zapewnia jednorodną warstwę.

- Dwie przeciwległe anody płaskie zapewniają symetryczny rozkład prądu i znacznie poprawiają jakość powłoki.

Wniosek

- Dla równomiernej grubości powłoki i większych przedmiotów → anoda płaska, szczególnie w galwanizacji w kąpieli.

- Dla mniejszych lub miejscowych powłok → anoda prętowa, szczególnie w galwanizacji tamponowej.

- Zawsze uwzględniaj właściwości elektrolitu i rozkład prądu!

- Czego potrzebuję do galwanizacji?

-

1. Źródło prądu

- Regulowane źródło prądu stałego (zasilacz) z odpowiednim napięciem i natężeniem dla danego elektrolitu.

2. Roztwór elektrolitu

- Specjalny roztwór elektrolitu zawierający jony metalu (np. elektrolit miedziowy do osadzania miedzi, elektrolit niklowy do powłok niklowych).

3. Anoda (biegun dodatni, +)

- Anoda miedziana do powłok miedzianych

- Anoda niklowa do powłok niklowych

- Anoda cynkowa do elektrolitu cynkowego

- Anoda aluminiowa do elektrolitu chromowego (alternatywnie anoda platynowa)

- Anoda ze stali nierdzewnej lub platynowa do metali szlachetnych lub wybranych elektrolitów specjalnych

4. Katoda (biegun ujemny, -)

- Element/wyrob przeznaczony do powlekania (np. części metalowe, biżuteria).

5. Pojemnik

- Wanna lub pojemnik z tworzywa sztucznego (odporny chemicznie) do kąpieli galwanicznej.

6. Przewody i zaciski

- Krokodylki i przewody do połączenia elektrod ze źródłem prądu.

7. Środki do obróbki wstępnej i końcowej

- Środki czyszczące i aktywatory (np. odtłuszczacz, roztwory trawiące – w tym Kondycjoner).

- Pasywatory i środki ochronne (np. olej do brunirowania) w celu zabezpieczenia powłoki.

8. Środki ochrony indywidualnej

- Rękawice, okulary ochronne i ewentualnie ochrona dróg oddechowych – dla bezpiecznej pracy z chemikaliami.

- Jaki zestaw lub zasilacz powinienem wybrać?

-

Najpierw należy zdecydować, co chce się osiągnąć, czyli jaką warstwę chce się ostatecznie uzyskać.

Opcje to: chrom, miedź, nikiel i cynk.

Dodatkowo dostępne są kombinacje miedź/nikiel, chrom/nikiel oraz zestaw duży.

Zestaw do chromowania dostępny jest tylko w wersji chrom/nikiel, ponieważ przed chromowaniem zaleca się zawsze niklowanie, a warstwa chromu jest na nim nanoszona tylko cienko.

Miedź pod warstwą niklu jest często korzystna, ponieważ znacznie poprawia ochronę przed korozją, a także gdy chcemy wyrównać nierówności lub przed polerowaniem.

Duży zestaw jest bardzo dobrym wyborem, jeśli chce się wykonywać wszystkie rodzaje powłok.

Oczywiście każdy zestaw można później wykorzystać w inny sposób – wystarczy dokupić odpowiednie elektrolity i anody, aby nanieść inną warstwę.

Następnie pojawia się pytanie, jaki zasilacz będzie potrzebny. Mamy tutaj mały o maks. 3A oraz mocny o 10A.

Wybór zależy od tego, jak duży ma być przedmiot do powlekania. Jeśli w przyszłości planuje się powlekanie większych elementów, potrzebny będzie mocny zasilacz (10A). Wystarczy wtedy dokupić większe wanny do galwanizacji (oraz oczywiście elektrolity).

W galwanizacji pracuje się ogólnie z gęstością prądu, ponieważ każdy elektrolit ma swój optymalny zakres. Podaje się ją w A/dm².

Aby obliczyć potrzebny prąd, należy pomnożyć zalecaną gęstość prądu dla danego elektrolitu przez powierzchnię elementu w dm². Napięcie dostosowuje się automatycznie, gdy ustawi się odpowiednią wartość prądu za pomocą ograniczenia prądowego (napięcie zostanie automatycznie obniżone, aż do osiągnięcia wybranego prądu).

W tej tabeli można odczytać wymaganą wydajność w zależności od potrzeb.

Elektrolit Prąd wyjściowy 3A* 5A* 10A* Chrom 0,6 1 2 Miedź kwaśna 5 8,5 17 Miedź alkaliczna 15 25 50 Nikiel 10 17 34 Cynk 12 20 40 Cynk-Nikiel 3,3 5,5 11 * – maksymalna powierzchnia do powlekania w dm² przy najmniejszej możliwej gęstości prądu

- Czym jest galwanika?

-

Galwanizacja, znana także jako elektroplaterowanie, to proces elektrochemiczny, w którym na powierzchnię innego materiału nanoszona jest cienka warstwa metalu. Stosuje się go, aby uszlachetnić powierzchnię, zabezpieczyć przed korozją, zwiększyć odporność na zużycie lub poprawić wygląd.

Jak działa galwanizacja:

-

Przygotowanie przedmiotu: Element przeznaczony do powlekania musi zostać dokładnie oczyszczony z zanieczyszczeń, takich jak olej, tłuszcz czy rdza. To kluczowe dla dobrej przyczepności warstwy metalicznej.

-

Kąpiel elektrolityczna: Przedmiot zanurza się w kąpieli elektrolitycznej zawierającej jony metalu, który ma zostać osadzony. Powlekany element pełni rolę katody (ujemnie naładowanej), a anoda (dodatnio naładowana) stanowi źródło jonów metalu.

-

Przyłożenie prądu elektrycznego: Przez kąpiel przepuszcza się prąd stały. Dodatnio naładowane jony metalu przemieszczają się do ujemnej katody, gdzie osadzają się jako zwarta warstwa metalu. Grubość i jakość powłoki zależą od natężenia prądu (gęstości prądu), składu elektrolitu oraz czasu procesu.

-

Zakończenie: Po zakończeniu osadzania element jest płukany, a w razie potrzeby polerowany, aby uzyskać pożądane wykończenie.

Zastosowania galwanizacji:

- Ochrona przed korozją: Metale takie jak cynk lub nikiel nanosi się na stal, aby zapobiec powstawaniu rdzy.

- Powłoki dekoracyjne: Metale szlachetne, np. złoto lub srebro, stosuje się na biżuterii i elementach dekoracyjnych, by poprawić ich wygląd.

- Ochrona przed zużyciem: Twardsze metale, jak chrom, nakłada się na narzędzia lub części maszyn, aby wydłużyć ich żywotność.

- Zastosowania elektroniczne: Cienkie warstwy metalu nanosi się na płytki drukowane lub styki elektryczne, aby poprawić przewodność.

Galwanizacja jest szeroko stosowana w przemyśle i rzemiośle i odgrywa ważną rolę w wielu procesach produkcyjnych.

-

- Procesy galwanotechniczne

-

W poniższej sekcji przedstawiono różne metody galwanotechniki, a także podstawowe narzędzia pracy potrzebne do każdej z nich. Zasadniczo wyróżnia się trzy metody galwaniczne: galwanizację w kąpieli, galwanizację stykową/tamponową oraz galwanizację bębnową.

Przegląd metod

Wyróżnia się 3 sposoby galwanicznego osadzania metali: galwanizację w kąpieli, galwanizację stykową (zwaną też tamponową) oraz galwanizację bębnową. Każda z tych metod ma swoje zalety i wady.

Metoda Zalety Wady Galwanizacja w kąpieli - Automatyczny przebieg procesu galwanizacji

- Możliwe uzyskanie grubości od kilku mikrometrów do kilku milimetrów

- Wymagany mocny zasilacz

- Niezbędne duże zbiorniki/wanienki

- Wysokie zużycie elektrolitu

- Mało praktyczna do galwanizacji drobnych elementów

Galwanizacja stykowa / tamponowa - Możliwość galwanizowania dużych powierzchni

- Wystarcza zasilacz o małej mocy – prąd płynie tylko w niewielkim punkcie kontaktu

- Niewielkie zużycie elektrolitu

- Osiągalne są jedynie małe grubości warstw, stąd ograniczona ochrona antykorozyjna

- Proces nie przebiega automatycznie

- Bardzo czasochłonna

- Męcząca w pracy

Galwanizacja bębnowa - Świetna do galwanizowania drobnych elementów

- Stosunkowo równomierna powłoka dzięki ciągłej rotacji

- Proces przebiega automatycznie

- Szybkie załadunki bębna

- Wymagany mocny zasilacz

- Niezbędne duże zbiorniki

- Wysokie zużycie elektrolitu

- Na detalach powstają drobne ślady uderzeń

- Konieczna pewna liczba sztuk lub odpowiedni rozmiar bębna, by zapewnić stały kontakt

Metoda galwanizacji w kąpieli

W galwanizacji w kąpieli zarówno obrabiany detal, jak i anoda zanurzone są w elektrolicie. Po przyłożeniu prądu następuje osadzanie metalu na powierzchni detalu.

To metoda często stosowana w przemyśle. Zazwyczaj elementy są chromowane, złocone lub niklowane w bardzo dużych wannach. Często używa się stelaży, na których zawiesza się części do powlekania. Aby zwiększyć dopuszczalną gęstość prądu i przyspieszyć osadzanie, warto wprowadzić ruch kąpieli: napowietrzanie, cyrkulację pompą lub ruch stelaża.

Zaletą jest prostota prowadzenia procesu i możliwość pracy przy dużych prądach, co umożliwia osadzanie grubych warstw. Wadą są duże ilości elektrolitu potrzebne do napełnienia wanien. Dlatego w warunkach hobbystycznych metoda ta najlepiej sprawdza się przy mniejszych elementach.

Wymagane wyposażenie podstawowe

Do galwanizacji w kąpieli potrzebne są: regulowane źródło prądu stałego, wanienka/zbiornik oraz przewody połączeniowe.

Źródłem prądu może być zasilacz laboratoryjny z wyświetlaniem napięcia (V) i prądu (A). Zbiornik powinien umożliwiać całkowite zanurzenie przedmiotu i być odporny na alkalia oraz kwasy; poza tworzywami sztucznymi dobrze sprawdza się szkło. Do podłączenia zasilania do anody i detalu służą przewody – by uniknąć pomyłek, używaj czerwonego przewodu dla bieguna (+) i czarnego dla bieguna (−).

Powierzchnia anody

Zasada ogólna: powierzchnia anody powinna możliwie odpowiadać powierzchni obrabianego detalu. Zbyt mała anoda może prowadzić do nierównomiernego osadzania.

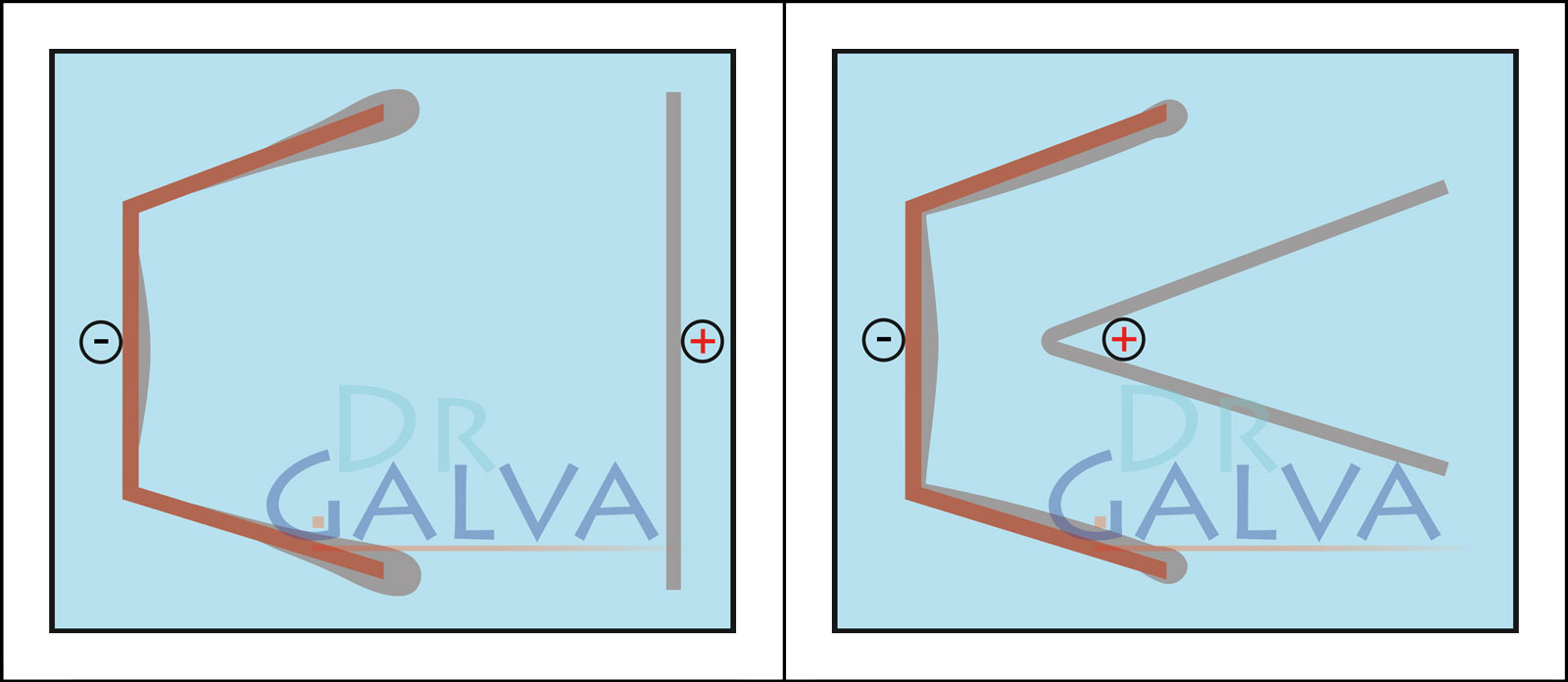

Dzieje się tak, ponieważ prąd w elektrolicie nie rozkłada się równomiernie (tzw. rozproszenie) i wybiera najkrótszą drogę. Tam, gdzie odległość jest mniejsza, gęstość prądu rośnie i warstwa osadza się grubsza. Kształt i rozmieszczenie anod muszą więc sprzyjać równomiernemu rozkładowi prądu.

Większa anoda nie pogarsza wyniku, jednak w zależności od elektrolitu może dochodzić do silniejszej pasywacji przy niekorzystnej gęstości prądu anodowego (wydajności anodowej), co ogranicza przepływ prądu. W takim przypadku anodę należy wyczyścić.

Metoda galwanizacji stykowej / tamponowej

Do galwanizacji elementów zamontowanych na stałe lub o dużych gabarytach najlepiej nadaje się galwanizacja stykowa. Używa się prętowej anody (+) z końcówką z tamponem z tkaniny lub gąbką (dla uproszczenia: „tampon”). Tampon nasiąka elektrolitem. Przy podłączeniu detalu jako katody (−) prowadzi się tampon po powierzchni ruchem kolistym. W ten sposób powstaje przepływ prądu, a po kilku sekundach w miejscu kontaktu osadza się metal.

Ruch kolisty jest kluczowy, ponieważ na małym polu kontaktu płyną duże prądy. Zatrzymanie się w jednym miejscu może powodować matowienie i lokalne ściemnienie (przypalenia) – tym szybciej, im większy prąd. Wymagane jest więc nieco praktyki, którą łatwo zdobyć. Ruch tam i z powrotem jest mniej korzystny, bo krótkie zatrzymania przy wysokiej gęstości prądu sprzyjają przypaleniom.

Preferowanymi materiałami anod są materiały obojętne, np. platyna lub grafit (czasem również stal nierdzewna) albo metal zgodny z danym elektrolitem.

Wymagane wyposażenie podstawowe

Do galwanizacji stykowej/tamponowej potrzebne są: regulowany zasilacz z cyfrowym odczytem napięcia i prądu, anoda prętowa z uchwytem (pisak galwaniczny), zestaw przewodów oraz tampon lub gąbka. Anodę (uchwyt anody) podłącza się do bieguna (+) zasilacza. Następnie montuje się tampon/gąbkę – pisak jest gotowy do pracy. Detal, jak w innych metodach, podłącza się do bieguna (−).

Gąbka i tampon

Gąbki/tampony to końcówki chłonące elektrolit. To konieczne, aby w czasie procesu utrzymać elektrolit między anodą a detalem i dostarczać jony metalu. Idealne tampony mają bardzo wysoką chłonność i są wytrzymałe. Nie powinny być zbyt cienkie – punktowy nacisk może powodować izolację i przerwy w przewodzeniu. Niewskazane są też szwy na powierzchni, bo mogą rysować metal.

Zagęszczacz / środek żelujący

Zagęszczacz (środek żelujący) to specjalny dodatek zagęszczający. Dodaje się go do elektrolitu, aby zwiększyć lepkość. Istnieją preparaty przeznaczone do konkretnych elektrolitów – użycie przypadkowych środków zwykle unieczynnia kąpiel. Dzięki zagęszczeniu elektrolit nie kapie, praca jest czystsza i oszczędniejsza. Nie należy jednak zbyt mocno zagęszczać.

Aby zagęścić elektrolit, odmierz potrzebną ilość do naczynia i przy równomiernym mieszaniu dodawaj żelator do uzyskania oczekiwanej konsystencji. Postępuj powoli i ostrożnie. W przypadku proszków unikaj pylenia. Jeżeli przesadzisz z zagęszczeniem, rozrzedź, dolewając niezagęszczonego elektrolitu.

Metoda galwanizacji bębnowej

Do galwanizowania dużych ilości drobnych elementów najlepiej nadaje się galwanizacja bębnowa, zwłaszcza dla części, których trudno montować na stelażach. Zasadniczo proces odpowiada galwanizacji w kąpieli, lecz detale znajdują się luzem w wolno obracającym się bębnie. Kontakt elektryczny realizuje pręt kontaktowy w osi bębna, swobodnie poruszające się bijaki (przewody z przewodzącą końcówką) lub odpowiednie punkty kontaktowe w ściankach bębna; napęd zapewnia silnik z przekładnią. Równomierny ruch daje dość równą powłokę, choć występują różnice – niektóre części dłużej pozostają w kontakcie i otrzymują grubszą warstwę, inne cieńszą.

Zaletą jest szybkie załadowanie – elementy wsypuje się luzem. Wadą są drobne ślady uderzeń na detalach wskutek mieszania, więc metoda mniej nadaje się do powłok lustrzanych (dla śrub itp. nie ma to znaczenia). Konieczna jest też minimalna liczba sztuk, by zapewnić nieprzerwany kontakt.

Wymagane wyposażenie podstawowe

Potrzebny jest bęben galwaniczny. Podstawowe komponenty instalacji to bęben, silnik z przekładnią oraz mechanika napędu – razem tworzą urządzenie do galwanizacji bębnowej. Podobnie jak przy galwanizacji w kąpieli, wymagany jest odpowiednio mocny regulowany zasilacz oraz zestaw przewodów.

Napełnianie bębna

Zasada ogólna: bęben należy napełniać w ok. 40–50% objętości wsadu. Zapewnia to swobodę ruchu elementów i zapobiega zakleszczeniom czy blokadzie. W przeciwnym razie punkty kontaktu mogą być niekorzystne i powłoka wyjdzie nierównomierna. Należy też dopilnować, by elementy miały kontakt z prętem kontaktowym.

Wskazówka: Kulki są idealnym materiałem wsadowym – nie klinują się, swobodnie się poruszają i sprzyjają uzyskaniu równomiernej powłoki.

- Jak to wygląda z napięciem i gęstością prądu?

-

W galwanizacji napięcie i gęstość prądu odgrywają kluczową rolę w jakości powłoki. Oba parametry muszą być starannie ustawione, aby uzyskać równomierne i wysokiej jakości metalowe pokrycie.

1. Napięcie:

- Funkcja: Napięcie (mierzone w woltach) napędza przepływ prądu elektrycznego przez elektrolit, transportując jony metalu z anody do katody (przedmiotu), gdzie osadzają się one jako powłoka metalowa.

- Wpływ: Zbyt wysokie napięcie może powodować zbyt szybkie osadzanie jonów metalu, co prowadzi do powłok chropowatych, porowatych lub nawet proszkowych. Zbyt niskie napięcie może natomiast spowolnić proces, zmniejszając jego wydajność i powodując nierównomierne pokrycie.

- Zależność od odległości: Napięcie należy dostosować do odległości między anodą a katodą, ponieważ opór elektrolitu rośnie wraz z dystansem. Im większa odległość, tym wyższe napięcie jest potrzebne, aby osiągnąć odpowiednią gęstość prądu. Wartości napięcia podane na naszych elektrolitach są orientacyjne i dotyczą odległości około 10 cm. Przy innej odległości należy napięcie odpowiednio skorygować.

- Wartości maksymalne: Pamiętaj, że maksymalne wartości napięcia można osiągnąć głównie w idealnych warunkach, np. przy ruchu kąpieli (mieszanie lub pompowanie), co zapewnia równomierny przepływ elektrolitu wokół przedmiotu i zapobiega powstawaniu miejsc nadmiernego osadzania.

2. Gęstość prądu:

- Definicja: Gęstość prądu to wartość prądu przypadająca na powierzchnię elektrody, podawana w amperach na decymetr kwadratowy (A/dm²). Określa ona stosunek natężenia prądu do powierzchni elektrody i ma kluczowe znaczenie dla jakości osadzania metalu.

- Wpływ na katodę (przedmiot): Gęstość prądu katodowego ma bezpośredni wpływ na jakość powłoki. Każdy elektrolit ma optymalny zakres gęstości prądu, w którym uzyskuje się najlepsze rezultaty. Zbyt wysoka gęstość prądu może powodować chropowate, gruboziarniste warstwy, a zbyt niska – niepełne lub nierównomierne pokrycie.

- Wpływ na anodę: Gęstość prądu anodowego jest istotna dla stabilności elektrolitu. Idealnie, metal w anodzie (zwykle taki sam jak osadzany) powinien rozpuszczać się w takim tempie, w jakim jest osadzany na katodzie. Zapewnia to stałe stężenie jonów metalu w elektrolicie i wydłuża żywotność kąpieli.

- Dostosowanie przez temperaturę i ruch: Wyższe gęstości prądu można stosować, zwiększając temperaturę oraz wprowadzając ruch elektrolitu lub przedmiotu. Ułatwia to transport jonów i poprawia równomierność powłoki.

- Zależność od kształtu przedmiotu i anody: Gęstość prądu zmienia się w zależności od geometrii przedmiotu i anody. Ponieważ prąd płynie najkrótszą drogą, może to powodować nierównomierne pokrycie, zwłaszcza w narożnikach i przy złożonych kształtach. Dopasowanie kształtu anody do przedmiotu oraz użycie elektrod pomocniczych może temu zapobiec.

Wzajemne zależności między napięciem a gęstością prądu:

- Napięcie i gęstość prądu są ze sobą powiązane – wyższe napięcie zazwyczaj powoduje większą gęstość prądu, jeśli opory w układzie (np. opór elektrolitu, właściwości powierzchni) pozostają stałe.

- Dostosowanie napięcia jest często konieczne, aby uzyskać wymaganą gęstość prądu, ale wpływ na nią mają także stężenie elektrolitu i temperatura.

Podsumowanie:

- Napięcie napędza proces i wpływa na szybkość osadzania metalu. Musi być precyzyjnie dobrane, z uwzględnieniem odległości między anodą a katodą, aby zapewnić równomierną powłokę.

-

Gęstość prądu określa ilość metalu osadzanego na jednostkę powierzchni i wpływa na jakość oraz wygląd powłoki. Musi być utrzymywana w optymalnym zakresie, aby uzyskać wysoką jakość.

- Zarówno gęstość prądu katodowego, jak i anodowego jest istotna: pierwsza wpływa na jakość powłoki, druga – na stabilność elektrolitu. Regulacja temperatury i ruch kąpieli może umożliwić stosowanie wyższych gęstości prądu i poprawić stabilność procesu.

- Właściwości poszczególnych powłok

-

Każda z naniesionych warstw posiada określone właściwości, które ostatecznie pozytywnie wpływają na jakość końcowego efektu. Choć powlekanie miedzią w przypadku wielu materiałów nie jest bezwzględnie konieczne, to jednak prowadzi do uzyskania lepszego jakościowo rezultatu.

Miedź osadza się szybko i zapewnia wyjątkowo gładką powierzchnię. Jest także bardzo łatwa do polerowania, co znacząco obniża koszty polerowania. Nikiel zwiększa odporność całej powłoki na korozję. Przy późniejszym chromowaniu w dużym stopniu wpływa na połysk warstwy chromu.

Ostatnią warstwę stanowi cienko naniesiona powłoka o pożądanym efekcie dekoracyjnym lub technicznym.

- Ochrona antykorozyjna powłok

-

Dobry poziom ochrony przed korozją uzyskuje się dopiero dzięki odpowiednio grubej warstwie lub poprzez odpowiednią kombinację warstw. Cienka warstwa chromu na żelazie praktycznie nie zapewni ochrony, dlatego stosuje się co najmniej układ nikiel–chrom. Dodatkową zaletą warstwy niklu pod spodem jest to, że jako nikiel błyszczący wzmacnia połysk powłoki. Jeżeli chcemy poprawić odporność korozyjną także w atmosferze redukującej, stosuje się kombinację miedź–nikiel–chrom, ponieważ w takich warunkach miedź sprawdza się lepiej.

Ogólna zasada brzmi:

Odporność korozyjna silnie zależy od rodzaju osadzanego metalu. Istnieją też duże różnice między typami elektrolitów. Wiele z nich tworzy powłoki z mikroskopijnymi porami – w tych miejscach ochrona nie występuje. Do „zamknięcia” porów potrzebne są większe grubości warstw. Kombinacja kilku warstw wyraźnie poprawia ochronę: poszczególne powłoki się uzupełniają, a odporność na korozję rośnie niemal wykładniczo – zgodnie z zasadą „1+1=5”.

Przykłady ochrony przed korozją

Nikiel:

Czysta warstwa niklu zapewnia dobrą ochronę dopiero od ok. 25 µm, natomiast w układach nikiel–chrom lub miedź–nikiel–chrom odporność znacząco rośnie.

Cynk:

Dla cynku zaleca się grubość około 10 µm. Cynk wykazuje działanie anodowe (ochrona katodowa stali), dzięki czemu chroni także niepokryte miejsca z żelaza/stali (np. pory lub obszary uszkodzone mechanicznie).

Cynk–nikiel:

To połączenie dwóch ochronnych pierwiastków: aktywnego cynku i pasywnego niklu. Razem tworzą warstwę o podwyższonej odporności. Typowe grubości to 5–10 µm. Powłoki te są odporne na korozję do ok. 180 °C, dlatego świetnie nadają się do zabezpieczania elementów silników spalinowych.

Poniżej przykład chromowanej ramy z oczywiście niewystarczającą grubością powłoki lub nieprawidłowo wykonaną warstwą podkładową:

- Kolejność nakładania powłok

-

Powlekanie przedmiotu odbywa się zazwyczaj w kilku etapach, w których na powierzchnię elementu nanoszone są różne warstwy. Każda z tych warstw posiada istotne właściwości, które wpływają na uzyskanie profesjonalnego efektu.

W zależności od materiału i stanu powierzchni konieczne jest jej wstępne przygotowanie. Na przykład materiały wrażliwe na kwasy, takie jak cynk, przed powlekaniem kwaśnym elektrolitem miedziowym wymagają warstwy naniesionej z alkalicznego elektrolitu miedziowego. Aluminium poddaje się obróbce w aktywatorze do aluminium, a miedź wymaga cienkiej warstwy palladu przed bezprądowym nakładaniem powłoki niklowej.

Praktyczny układ kolejności warstw po przygotowaniu powierzchni:

- Miedź błyszcząca - dla dobrego wyrównania powierzchni

- Nikiel - jako warstwa barierowa przeciw dyfuzji

- Złoto, srebro lub chrom - jako warstwa końcowa

Ostatnia warstwa jest zazwyczaj nakładana cienko.

- Rozproszenie w galwanotechnice

-

W tej części omawiamy bardzo ważny aspekt – rozkład gęstości prądu i tzw. zdolność krycia (throwing power). Kształt anody powinien być dopasowany do geometrii powlekanego detalu. Samo zwiększenie prądu spowoduje, że miejsca bliższe anodzie staną się ciemne i matowe, ponieważ lokalna gęstość prądu będzie zbyt wysoka.

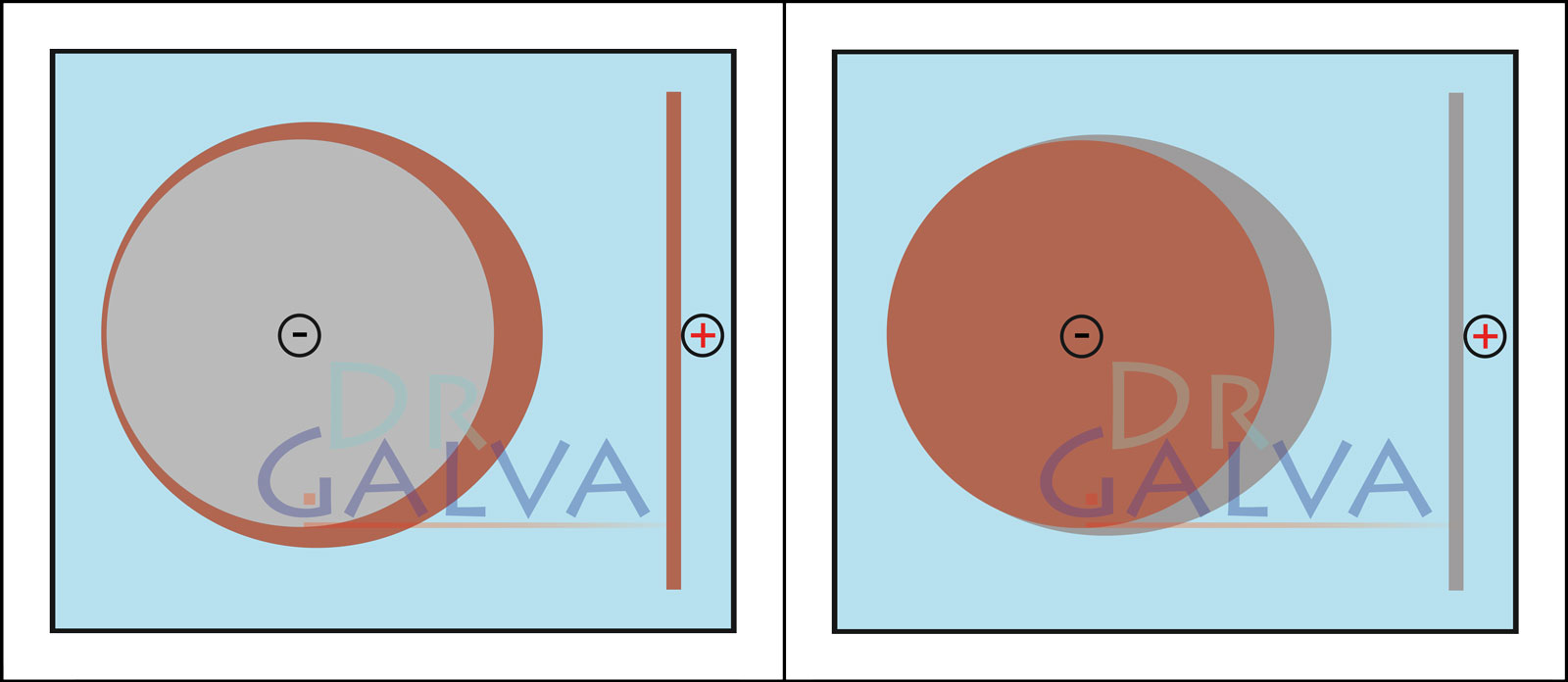

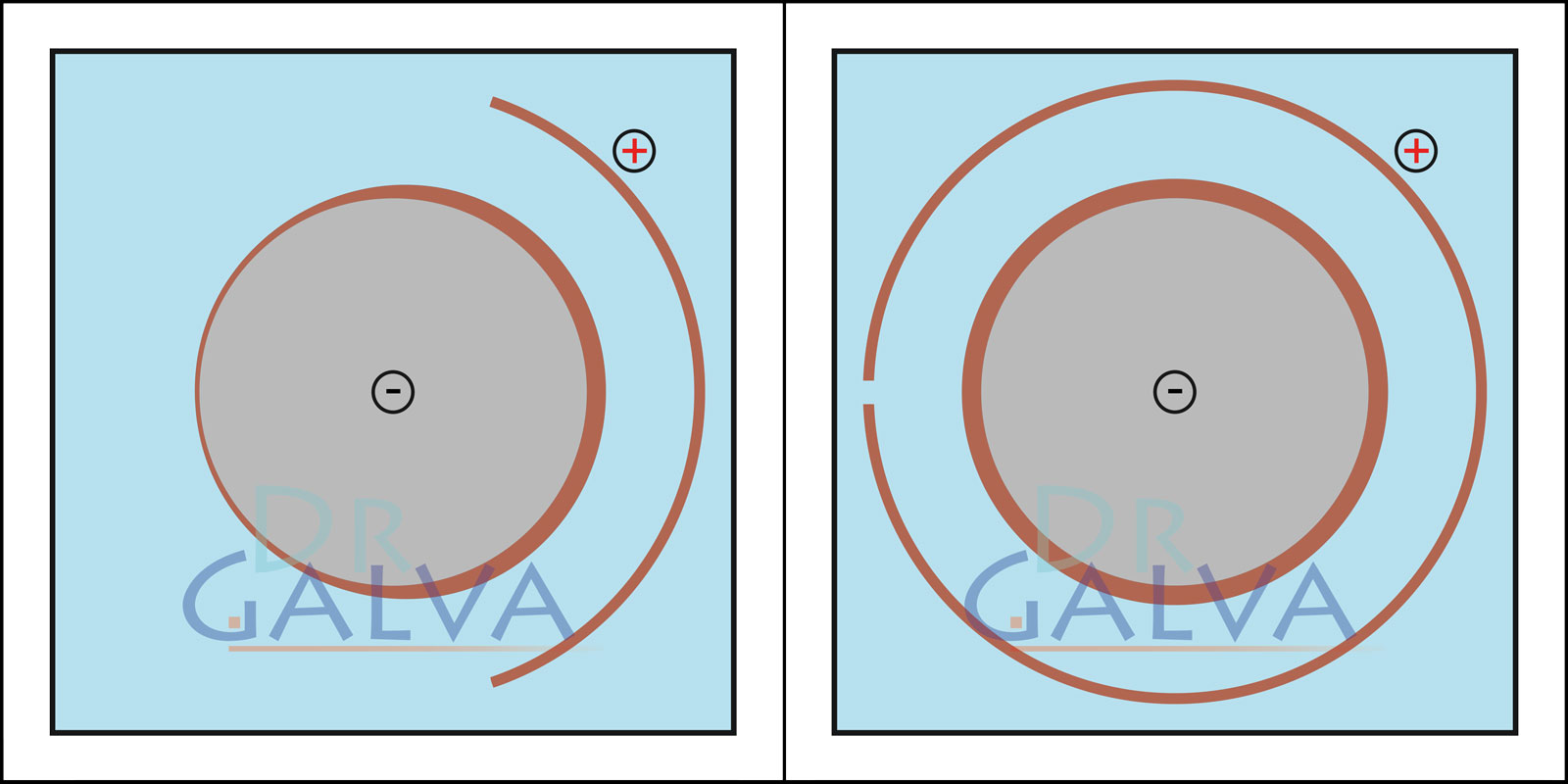

Dobra zdolność krycia (np. miedź kwaśna) przy zastosowaniu anody płaskiej. Im mniejsza odległość, tym większy przepływ prądu w tych miejscach i więcej metalu się tam osadza. Dzięki dobrej zdolności krycia również po stronie tylnej powstaje cienka warstwa. Słaba zdolność krycia (np. cynk słabo kwaśny). Metal osadza się tylko po stronie zwróconej ku anodzie. Po stronie tylnej praktycznie nie płynie prąd, więc nie następuje osadzanie, ewentualnie jedynie minimalne.

Przy anodzie dopasowanej do kształtu detalu metal osadza się znacznie równomierniej. Po stronie odwróconej od anody warstwa jest cieńsza, jednak całościowo rozkład grubości jest wyraźnie bardziej równy niż przy anodzie płaskiej. W kąpieli galwanicznej zastosowano anodę pierścieniową oraz detal. Dzięki temu odstęp anody od detalu jest jednakowy dookoła. Aby uzyskać równomierne osadzanie, nie ma potrzeby obracania detalu.

To najtrudniejszy przypadek – metal osadza się prawie wyłącznie w obszarze zwróconym ku anodzie. Z anodą dopasowaną do kształtu możliwe jest dobre osadzanie wewnątrz, a nawet pokrycie naroży. Jest to jednak rozwiązanie bardziej pracochłonne. - Dlaczego zawartość metalu jest stosunkowo mało istotna?

-

Zawartość jonów metalu (np. Cu²⁺, Ni²⁺, Zn²⁺) jest niewątpliwie ważnym parametrem sterującym elektrolitu do galwanizacji – ale to tylko jeden z wielu i w praktyce prawie nigdy nie jest czynnikiem ograniczającym jakość powłoki, ekonomikę ani stabilność procesu. Najważniejsze powody:

Dlaczego to nie jest “najważniejsze” Co (co najmniej) liczy się tak samo 1. Ograniczony wpływ powyżej minimum

Już przy umiarkowanych stężeniach dopływ jonów do katody jest nasycony. Wyższy poziom metalu daje tylko niewielki wzrost gęstości prądu, lecz zwiększa gęstość, lepkość i tworzenie szlamu.Gęstość prądu & rozkład

Ponad 90 % wad powłok (przypalenia, plamy, pory) zależy od lokalnej gęstości prądu – sterowanej geometrią, odstępem, mieszaniem i anodami pomocniczymi, a nie zawartością metalu.2. Strukturę krystaliczną determinują dodatki

Połysk, wielkość ziarna, naprężenia wewnętrzne i ciągliwość wynikają z poziomów ppm organicznych nośników (carrier), wybłyszczaczy (brightener) i wyrównywaczy (leveler) … całkowicie niezależnie od tego, czy w kąpieli jest 20 g L⁻¹ czy 30 g L⁻¹ Ni²⁺.Chemia dodatków & produkty rozkładu

Stosunek carrier/brightener zmienia osad znacznie silniej niż ±20 % Ni²⁺. Listy analityczne obejmują zwykle > 10 parametrów organicznych, ale tylko jeden parametr metaliczny.3. Przewodnictwo pochodzi głównie z matrycy soli

Straty omowe zależą przede wszystkim od jonów siarczanowych, chlorkowych lub fluoboranowych. Kąpiel srebra zawiera tylko 2–3 g L⁻¹ Ag⁺, a mimo to osiąga wysokie przewodnictwo dzięki 150 g L⁻¹ KCN.Jony przewodzące & pH

pH steruje wydzielaniem wodoru, połyskiem i naprężeniami; układy buforowe (kwas borowy, cytrynian) stabilizują elektrolit i powłokę.4. Termodynamika vs. kinetyka

Zawartość metalu prawie nie zmienia ΔG; kinetykę osadzania determinują temperatura, intensywność mieszania i kompleksowanie (EDTA, winian …).Temperatura & hydrodynamika

Wahanie o ±5 K często wpływa na rozkład grubości bardziej niż ±20 % metalu.5. Żywotność kąpieli & czynniki kosztowe

W kąpielach Cu i Ni koszty jonów metalu to < 20 % kosztu całkowitego na m² powłoki; wyższe są uzupełnianie dodatków, energia, czyszczenie, ścieki i analityka.Zarządzanie zanieczyszczeniami

Śladowy Cu w kąpielach Ni lub rozkład sacharynianu mogą zrujnować kąpiel, mimo że zawartość metalu jest “idealna”.6. Zawartość metalu nie definiuje “długości kampanii”

W elektrolitach samouzupełniających rozpuszczanie anody na bieżąco zastępuje metal osadzany na katodzie. “Czas pracy” kąpieli ogranicza więc degradacja dodatków, dopływ zanieczyszczeń i ubytek objętości – nie początkowa zawartość metalu.Materiał anody & mechanika rozpuszczania

Czystość anody, zawartość chlorków (w kąpielach Cu-OP) oraz właściwe okno gęstości prądu decydują o skuteczności redysolucji Cu, Ni, Zn itd. Dobrze prowadzona kąpiel utrzymuje poziom metalu przez miesiące, podczas gdy dodatki organiczne trzeba regularnie uzupełniać.Wniosek: Zawartość jonów metalu to jedynie fundament procesu galwanicznego. O jakości powłoki, stabilności i ekonomikę w większym stopniu decydują: zarządzanie gęstością prądu, dodatki, hydrodynamika, kontrola temperatury, rozpuszczanie anody i zanieczyszczenia.

- Anody rozpuszczalne - zalety, praktyka, ograniczenia

-

Anody rozpuszczalne składają się z metalu przeznaczonego do osadzania i ulegają rozpuszczaniu pod prądem. Dzięki temu uzupełniają jony metalu w elektrolicie proporcjonalnie do przepływu prądu – skład kąpieli pozostaje stabilniejszy bez ciągłego dodawania soli metali.

Zalety rozpuszczalnych anod

- Samo-uzupełnianie jonów metalu: rozpuszczanie anody ≈ osadzanie metalu → mniejszy nakład na uzupełnianie soli metali.

- Brak „dosalania” anionami: zamiast wprowadzać siarczany/chlorki przy każdej dolewce, do kąpieli trafia tylko metal → mniejsze zmiany przewodności i objętości, mniej korekt.

- Stabilniejsze warunki pH/redoks: utlenianie zachodzi poprzez rozpuszczanie metalu, a nie przez wodę/chlorek → mniej wydzielania O₂/Cl₂, mniejsza oksydacja dodatków.

- Niższe napięcie celi, lepsza efektywność energetyczna: rozpuszczanie metalu zwykle wymaga niższych potencjałów anodowych niż wydzielanie tlenu.

- Bardziej stała jakość powłoki: bardziej wyrównana aktywność metalu sprzyja równomiernemu połyskowi, drobnemu ziarnu i szybkości osadzania.

- Przyjazne w praktyce: mniej obsługi chemikaliów, rzadsze postoje dzięki większym, rzadszym dolewkom.

Typowa praktyka

- Nikiel: anody niklowe aktywowane siarką / granulki Ni w koszach Ti + odrobina chlorku, aby zapobiec pasywacji.

- Miedź (kwaśna): anody Cu z zawartością fosforu (fosforowane) + worki anodowe do zatrzymywania szlamu.

- Cyna, cynk i in.: powszechnie stosowane z anodami rozpuszczalnymi.

Ograniczenia / wady

- Szlam anodowy i pasywacja → wymagane worki anodowe, filtracja i odpowiednia gęstość prądu anodowego.

- Zanieczyszczenia metaliczne mogą współrozpuszczać się (istotna jakość anod).

-

Nie zawsze odpowiednie:

- Kąpiele Cr(VI) pracują z anodami nierozpuszczalnymi (bez przyrostu jonów metalu; pożądana inna elektrochemia).

- Kąpiele Cr(III): użycie anod z metalu chromu może wytwarzać Cr(VI) i uszkadzać elektrolit; dodatkowo Cr(III) jest zubażany przez osadzanie, co ogranicza żywotność kąpieli.

- Dlaczego Regenerator połysku, skoro anody już wzbogacają kąpiel?

-

W skrócie: Anody dostarczają (prawie wyłącznie) jonów metalu - połysk pochodzi z dodatków organicznych. Dodatki te nie powstają na anodzie i podczas pracy są stale zużywane lub rozkładane. Dlatego kąpiel wymaga regularnego nabłyszczacza uzupełniającego.

Dlaczego samo wzbogacanie przez anody nie wystarcza

- Anody rozpuszczają metal (np. Ni²⁺, Cu²⁺), utrzymując stałe stężenie metalu. Dodatki organiczne (carrier/suppressor, brightener/accelerator, leveler) pochodzą z zewnątrz - nie z anody.

- Zużycie na katodzie: Dodatki adsorbują się na powierzchni; część współosadza się lub ulega redukcji/rozkładowi elektrochemicznemu. Zależne od gęstości prądu i przepływu Ah.

- Rozkład na anodzie: Część składników organicznych ulega tam utlenieniu (zwłaszcza w kąpielach chlorkowych lub przy wysokiej polaryzacji anody).

- Straty uboczne: Wynos na detalach/uchwytach, adsorpcja w filtrze/worku anodowym, rozkład termiczny/chemiczny oraz oczyszczanie (np. węglem aktywnym) usuwają dodatki z kąpieli.

Rola nabłyszczacza uzupełniającego

- Zwykle zawiera krótkotrwałe, silnie aktywne składniki (często frakcję „akcelerator/nabłyszczacz”), które zużywają się najszybciej.

- Bez uzupełniania osad traci połysk, wyrównanie i drobne ziarno; mogą pojawić się matowe strefy, wyższe naprężenia lub chropowatość.

Wniosek

Anoda uzupełnia metal, nabłyszczacz uzupełniający uzupełnia funkcjonalne dodatki organiczne - oba są potrzebne do uzyskania równomiernych, błyszczących powłok.

Uwaga dotycząca trwałości kąpieli

Teoretycznie w elektrolitach regenerowalnych rozpuszczanie anod może pozwolić na nieograniczoną pracę, lecz inne dodatki są zużywane. Aby dalej używać drogiego elektrolitu, dodatki te się uzupełnia. Mimo to, bez specjalnych procesów oczyszczania elektrolit nie będzie działał bez końca - właściwa pielęgnacja dodatków może wielokrotnie wydłużyć jego żywotność.

- Jak zbudować ogniwo galwaniczne do osadzania metali?

-

Ogniwo galwaniczne do osadzania metali, zwane także ogniwem elektrolitycznym lub ogniwem do galwanizacji, to urządzenie służące do nanoszenia warstwy metalu na inny metal w procesie elektrochemicznym. Oto instrukcja krok po kroku, jak zbudować takie ogniwo:

Materiały:

- Źródło prądu: Regulowane źródło prądu stałego.

- Anoda: Na przykład anoda miedziana, jeśli ma być osadzana miedź. W przypadku niektórych roztworów należy użyć innej anody – sprawdź zalecenia dla danego elektrolitu.

- Katoda (przedmiot): Element metalowy, na którym ma zostać osadzony inny metal (np. biżuteria).

- Roztwór elektrolitu: Roztwór zawierający jony metalu, który ma zostać osadzony (np. elektrolit miedziany do osadzania miedzi).

- Pojemnik: Do utrzymywania roztworu elektrolitu.

- Przewody i krokodylki: Do podłączenia elektrod do źródła prądu.

Montaż:

-

Przygotowanie roztworu elektrolitu:

- Napełnij pojemnik roztworem elektrolitu. Do osadzania miedzi możesz użyć elektrolitu miedzianego.

- Napełnij pojemnik roztworem elektrolitu. Do osadzania miedzi możesz użyć elektrolitu miedzianego.

-

Umieszczenie elektrod:

-

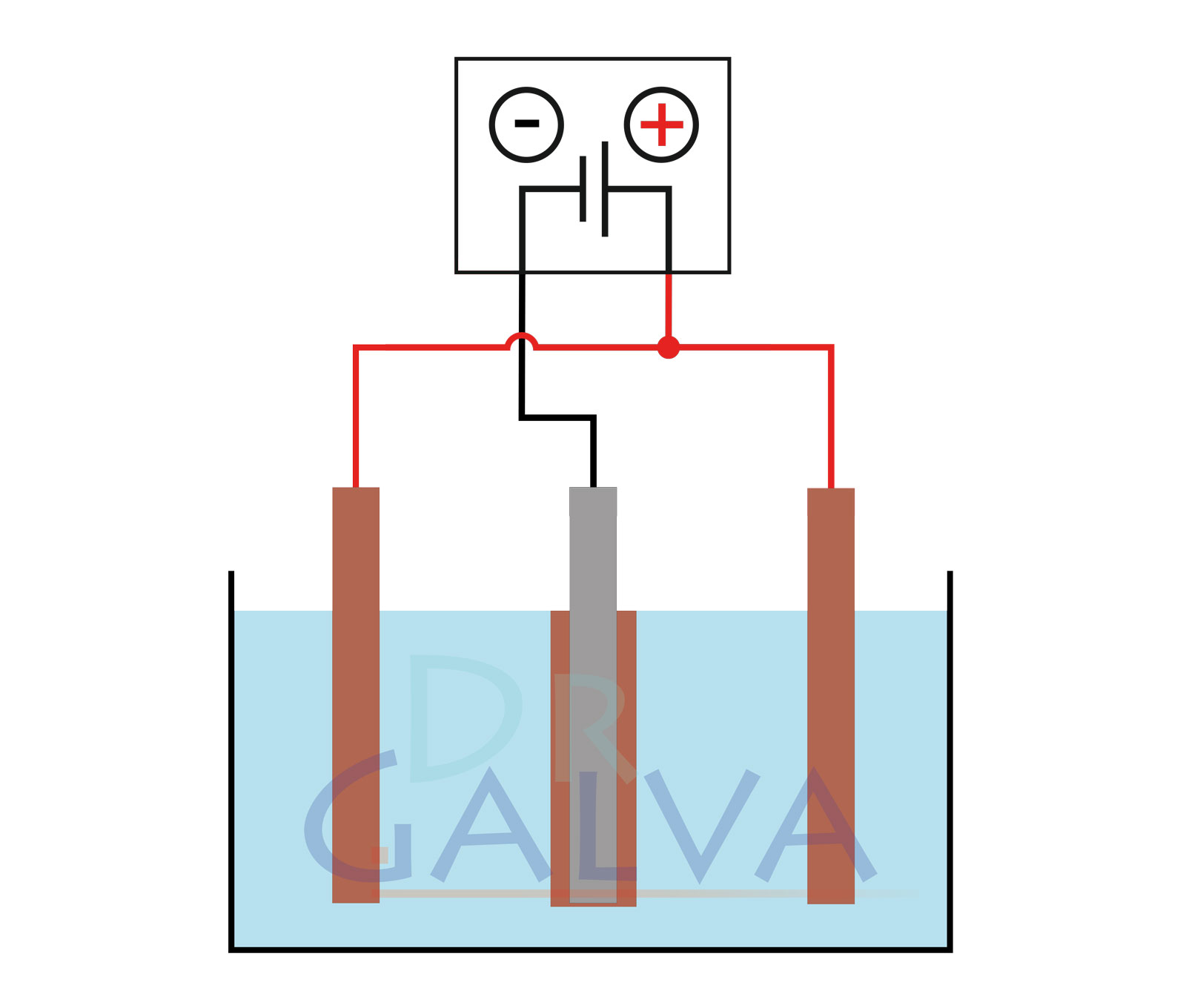

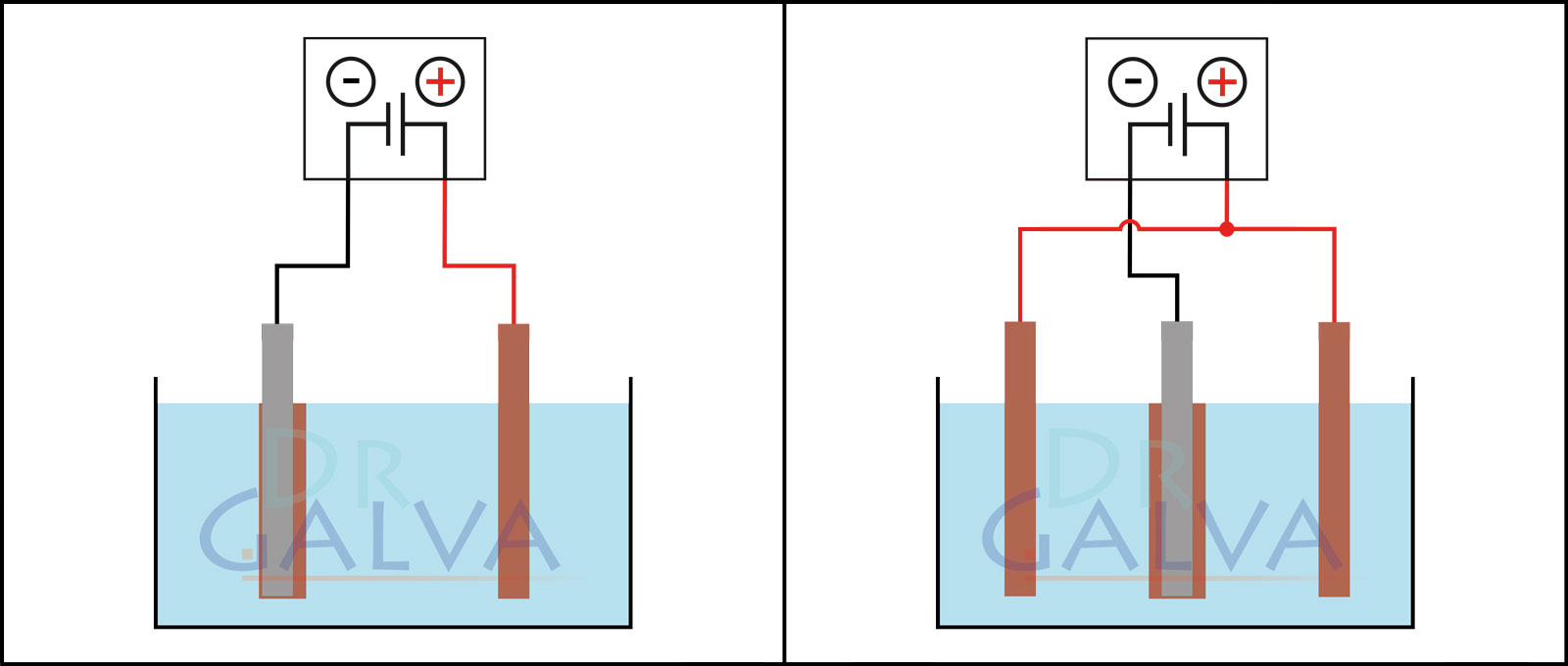

Anoda: Umieść anody (np. płytki miedziane) w roztworze. Elektrody te dostarczą metalu do osadzania. Zaleca się użycie 2 przeciwległych anod dla równomierniejszego osadzania. Jeśli nie jest to możliwe, równomierną powłokę można uzyskać przez ciągłe obracanie przedmiotu.

Patrz także sekcja „Rozpraszanie w galwanizacji”. -

Katoda: Umieść katodę (np. biżuterię) w roztworze – to przedmiot, na którym będzie osadzany metal.

-

Anoda: Umieść anody (np. płytki miedziane) w roztworze. Elektrody te dostarczą metalu do osadzania. Zaleca się użycie 2 przeciwległych anod dla równomierniejszego osadzania. Jeśli nie jest to możliwe, równomierną powłokę można uzyskać przez ciągłe obracanie przedmiotu.

-

Podłączenie do źródła prądu:

- Podłącz anodę (płytkę miedzianą) do dodatniego bieguna źródła prądu.

- Podłącz katodę (przedmiot) do ujemnego bieguna źródła prądu. Katoda naładuje się ujemnie, co spowoduje osadzanie metalu na jej powierzchni.

-

Włączenie prądu:

- Włącz źródło prądu. Jony metalu w roztworze (np. jony Cu²⁺) będą przyciągane do katody, gdzie zostaną zredukowane do neutralnych atomów metalu i osadzą się na powierzchni.

Zasada działania:

- Anoda (płytka miedziana): Anoda częściowo się rozpuszcza pod wpływem przepływu prądu, uwalniając jony miedzi (Cu²⁺) do roztworu, co utrzymuje stałe stężenie jonów miedzi w elektrolicie:

Cu → Cu²⁺ + 2e⁻

- Katoda (przedmiot): Na katodzie jony Cu²⁺ z roztworu redukowane są przez elektrony do postaci metalicznej miedzi, która osadza się na przedmiocie:

Cu²⁺ + 2e⁻ → Cu

Ważne wskazówki:

- Natężenie prądu i czas: Określają grubość warstwy metalu. Większe natężenie i dłuższy czas dają grubszą warstwę.

- Temperatura: Temperatura roztworu może wpływać na szybkość osadzania – wyższa temperatura może przyspieszyć proces, ale też wpłynąć na jakość powłoki.

- Czystość roztworu: Zanieczyszczenia mogą pogorszyć jakość powłoki.

Efekt:

Dzięki temu układowi na przedmiocie powstaje równomierna warstwa metalu. To podstawowa zasada galwanizacji, stosowana w wielu procesach przemysłowych w celu powlekania metali oraz ochrony i uszlachetniania powierzchni.

Ogólny schemat:

Porównanie osadzania:

Anoda i przedmiot ustawione są naprzeciw siebie. Na przedniej stronie przedmiotu osadza się więcej metalu niż na tylnej. Przedmiot należy obracać w regularnych odstępach. Dwie anody i przedmiot znajdują się w zbiorniku. Obie anody powinny być podłączone do tego samego zasilacza. Przedmiot umieszczony jest centralnie między anodami, co zapewnia równomierniejsze osadzanie. - Prawidłowe odtłuszczanie powierzchni przeznaczonych do powlekania

-

Prawidłowe odtłuszczanie powierzchni przeznaczonych do powlekania jest kluczowym etapem procesu galwanizacji. Dokładne oczyszczenie jest niezbędne, aby zapewnić prawidłową przyczepność powłoki metalowej oraz wysoką jakość produktu końcowego. Oto najważniejsze kroki i metody skutecznego odtłuszczania:

Dlaczego odtłuszczanie jest ważne?

- Adhezja: Resztki tłuszczu i oleju mogą znacznie pogorszyć przyczepność powłoki galwanicznej.

- Jakość powłoki: Zanieczyszczenia prowadzą do nierównomiernych powłok, powstawania pęcherzyków i innych defektów.

- Ochrona przed korozją: Czyste powierzchnie zapewniają lepszą odporność korozyjną powlekanych materiałów.

Metody odtłuszczania

1. Odtłuszczanie chemiczne

- Czyszczenie rozpuszczalnikami: Stosowanie rozpuszczalników organicznych, takich jak aceton lub izopropanol, które skutecznie rozpuszczają tłuszcze i oleje.

- Aceton charakteryzuje się doskonałą rozpuszczalnością tłuszczów i niską temperaturą wrzenia. W laboratoriach jest głównie stosowany do czyszczenia lub odtłuszczania narzędzi roboczych. Dobrze usuwa odciski palców i lekkie tłuszcze, ale jest mniej skuteczny w przypadku olejów maszynowych. W rzeczywistości aceton może być niekorzystny przy elementach zabrudzonych olejem, ponieważ siły adhezji mogą powodować trwałe osadzanie się cząstek brudu na powierzchni.

- Izopropanol (propan-2-ol) ma szerokie zastosowanie i jest wyjątkowo uniwersalny. Może być używany do czyszczenia ekranów czy usuwania uciążliwych naklejek pozostawiających ślady kleju. Szczególnie dobrze sprawdza się tam, gdzie inne środki zawodzą, ponieważ całkowicie usuwa pozostałości. Odparowuje bez śladu i jest chemicznie neutralny wobec większości materiałów. Może być rozcieńczany wodą destylowaną i świetnie nadaje się do usuwania olejów oraz tłuszczów, a także do czyszczenia wielu powierzchni.

- Odtłuszczanie alkaliczne: Stosowanie środków alkalicznych w roztworach wodnych, które emulgują i usuwają tłuszcze oraz oleje.

- Kąpiele kwasowe: W niektórych przypadkach stosuje się środki kwaśne, szczególnie gdy trzeba usunąć tlenki metali lub rdzę.

2. Odtłuszczanie mechaniczne

- Szczotkowanie i szlifowanie: Użycie szczotek lub materiałów ściernych do usuwania grubych zanieczyszczeń.

- Piaskowanie/śrutowanie: Zastosowanie materiałów ściernych, takich jak mikrokulki szklane lub piasek, w celu dokładnego oczyszczenia powierzchni.

3. Odtłuszczanie elektrolityczne

- Odtłuszczanie anodowe: Przedmioty pełnią rolę anody w roztworze alkalicznym i są podłączone do prądu, co powoduje usuwanie tłuszczów i olejów dzięki wydzielaniu gazu.

- Odtłuszczanie katodowe: Przedmioty pełnią rolę katody, co często pozwala na delikatniejsze czyszczenie.

Kroki odtłuszczania

1. Przygotowanie

- Usunięcie grubych zanieczyszczeń i widocznego brudu przez spłukanie lub czyszczenie mechaniczne.

2. Odtłuszczanie chemiczne lub mechaniczne

- Zastosowanie wybranej metody odtłuszczania zgodnie z wymaganiami materiału i rodzaju zanieczyszczeń. W przypadku elementów zabrudzonych olejem należy użyć alternatywnych rozpuszczalników lub metod skuteczniejszych niż aceton.

3. Płukanie

- Dokładne płukanie elementów wodą destylowaną lub dejonizowaną, aby usunąć pozostałości środka odtłuszczającego.

4. Suszenie

- Starannie wysuszyć powierzchnię, aby uniknąć powstawania zacieków lub ponownego zabrudzenia.

Wskazówki dla najlepszego efektu

- Kontrola temperatury: Wiele procesów odtłuszczania jest skuteczniejszych w podwyższonej temperaturze.

- Kontrolowane środowisko: Praca w czystym otoczeniu zapobiega ponownemu zanieczyszczeniu.

- Kontrola jakości: Regularne sprawdzanie czystości powierzchni, np. test kropli wody lub pomiar kąta zwilżania.

Stosując te kroki i metody, zapewnisz optymalne przygotowanie powierzchni do powlekania, co przełoży się na wysoką jakość i trwałość powłoki galwanicznej.

- Jak używać elektrolitów galwanicznych?

-

Elektrolity stosuje się w postaci nierozcieńczonej, ponieważ są to roztwory gotowe do użycia. Parametry danego elektrolitu podane są na etykiecie butelki, podobnie jak informacja o wymaganej anodzie. Wartości napięcia mogą się różnić, ponieważ w roztworach obowiązuje prawo Ohma. Opór jest tutaj kluczowy i w zależności od odległości może powodować wzrost lub spadek przepływu prądu. Jeszcze dokładniejsze wyniki uzyskuje się, pracując w oparciu o gęstość prądu.

Elektrolity wzbogacają się również w trakcie rozpuszczania metalowej anody, co zwiększa ich wydajność (z wyjątkiem anod nierozpuszczalnych lub anod z metalu obcego).

Należy także pamiętać, że prąd zawsze płynie najkrótszą drogą.

- Ile można pokryć jednym elektrolitem galwanicznym?

-

Ilość materiału, jaką można osadzić za pomocą elektrolitu galwanicznego, zależy od kilku czynników:

Ważne czynniki wpływające

- Natężenie prądu i czas powlekania: Zgodnie z prawem Faradaya ilość osadzonego metalu jest bezpośrednio proporcjonalna do ładunku elektrycznego (prąd × czas).

- Skład elektrolitu: Zawartość jonów metalu w elektrolicie określa, jak długo można go używać, zanim konieczne będzie jego uzupełnienie lub regeneracja.

- Wydajność procesu: Sprawność osadzania różni się w zależności od metalu i elektrolitu (np. miedź i nikiel mają wyższą sprawność niż chrom).

- Grubość warstwy: Im grubsza warstwa, tym więcej materiału zostanie zużyte.

Przykład praktyczny

Jeden litr elektrolitu miedzianego o stężeniu 100 g/l miedzi może teoretycznie pokryć:

- 0,1 m² warstwą o grubości 100 µm lub

- 1 m² warstwą o grubości 10 µm.

Ważna uwaga

Rzeczywista powierzchnia, jaką można pokryć, jest często znacznie większa, jeśli stosuje się właściwe anody. Przy anodach rozpuszczalnych (np. niklowych lub miedzianych) osadzany metal jest stale uzupełniany, dzięki czemu elektrolit regeneruje się w trakcie procesu i może być używany znacznie dłużej.

- Czy elektrolity można ponownie wykorzystać?

-

Elektrolity można używać wielokrotnie. Należy jednak uważać, aby nie wprowadzać zanieczyszczeń, np. przez brud lub niewłaściwe anody. Może się także zdarzyć, że przedmiot ulegnie rozpuszczeniu w elektrolicie przy niewłaściwym doborze, np. stal ocynkowana w silnie kwaśnym elektrolicie.

- Czy anody można używać wielokrotnie?

-

Tak, anody stosowane w galwanizacji można używać wielokrotnie. Ponowne wykorzystanie anod jest opłacalne, o ile skutecznie dostarczają one jony metalu. Oto kilka ogólnych wskazówek:

-

Materiał anody: Anody często wykonane są z tego samego metalu, który ma być osadzany (np. nikiel, miedź, cynk). Podczas procesu galwanizacji ulegają one zużyciu, oddając jony metalu do kąpieli, które następnie osadzają się na przedmiocie (katodzie).

-

Zużycie anody: Z czasem anody częściowo rozpuszczają się w elektrolicie, ponieważ stanowią źródło jonów metalu w procesie powlekania. Tempo zużycia zależy od gęstości prądu, czasu galwanizacji oraz rodzaju elektrolitu.

-

Pielęgnacja i konserwacja: Anody należy regularnie kontrolować i w razie potrzeby czyścić, aby usuwać warstwy tlenków lub osady, które mogą obniżać ich wydajność. Odpowiednia konserwacja może wydłużyć żywotność anod.

-

Rodzaj procesu galwanicznego: W niektórych procesach konieczna jest częstsza wymiana anod niż w innych. Na przykład w procesie niklowania anody zużywają się wolniej niż w procesach o wyższej gęstości prądu lub specyficznych wymaganiach chemicznych.

- Wymiana anod: Jeśli anody są zbyt zużyte lub ich wydajność spada, należy je wymienić, aby zapewnić równomierną i wysokiej jakości powłokę.

Podsumowując, anody w galwanizacji można stosować wielokrotnie, o ile są w dobrym stanie i działają wydajnie. Regularna kontrola i konserwacja są kluczowe, aby maksymalnie wydłużyć ich żywotność.

-

Materiał anody: Anody często wykonane są z tego samego metalu, który ma być osadzany (np. nikiel, miedź, cynk). Podczas procesu galwanizacji ulegają one zużyciu, oddając jony metalu do kąpieli, które następnie osadzają się na przedmiocie (katodzie).

- Czy można stosować inne metale jako anody?

-

W galwanizacji kluczowe jest stosowanie wyłącznie anod specjalnie przeznaczonych do danego procesu. Inne materiały anod są niedozwolone, ponieważ mogą rozpuszczać się w elektrolicie i w ten sposób go zanieczyszczać. Takie zanieczyszczenie prowadzi do powstania powłoki o niższej jakości i może znacznie zakłócić cały proces galwanizacji. Dlatego ważne jest używanie zaleconych anod, aby zapewnić jakość i czystość powłoki galwanicznej.

- Czy można powlekać małe elementy za pomocą dużego zasilacza?

-

Tak, można powlekać małe przedmioty za pomocą dużego zasilacza, jednak ważne jest staranne regulowanie natężenia prądu. Mocny zasilacz może dostarczyć więcej prądu, niż jest potrzebne do małych obiektów, co może prowadzić do nadmiernego osadzania metalu, nierównych warstw, a nawet uszkodzenia elementu.

Zaleca się ustawienie prądu zgodnie z wymaganą gęstością prądu (prąd na jednostkę powierzchni) dla danego materiału i roztworu, aby uzyskać kontrolowaną i równomierną powłokę. Dobry zasilacz powinien umożliwiać precyzyjną regulację napięcia i natężenia, aby można było bezpiecznie i dokładnie powlekać także małe elementy.

- Czy mogę użyć baterii zamiast regulowanego zasilacza?

-

Choć teoretycznie możliwe jest użycie baterii zamiast regulowanego zasilacza do galwanizacji, stanowczo tego odradzamy. Powodem jest brak możliwości precyzyjnej regulacji napięcia i natężenia prądu, co jest niezbędne do pomyślnego przeprowadzenia procesu galwanizacji.

Dlaczego bateria jest nieodpowiednia:

-

Brak kontroli napięcia: Baterie dostarczają stałe napięcie (np. 1,5 V dla baterii AA lub 12 V dla akumulatora samochodowego). Ponieważ w galwanizacji napięcie często trzeba dostosowywać, aby kontrolować jakość powłoki, stałe napięcie z baterii często prowadzi do suboptymalnych rezultatów. Może to skutkować nierównymi warstwami, niekontrolowanym wydzielaniem gazów (np. powstawaniem pęcherzyków) i innymi niepożądanymi efektami.

-

Nieuregulowane natężenie prądu: Natężenie zależy od napięcia baterii i oporu kąpieli elektrolitycznej. Bez możliwości precyzyjnej regulacji może dojść do zbyt dużego przepływu prądu, który uszkodzi powłokę, lub zbyt małego, który uczyni proces nieefektywnym.

-

Spadek wydajności: W miarę użytkowania bateria traci wydajność, a napięcie spada. Bezpośrednio wpływa to na jakość i równomierność powłoki oraz może uczynić proces nieprzewidywalnym.

-

Ryzyko wadliwych powłok: Brak regulacji znacząco zwiększa ryzyko nieprawidłowych powłok, a nawet uszkodzenia elementu. Prowadzi to do niepotrzebnych strat materiału i dodatkowych kosztów.

Wniosek:

Aby uzyskać wysoką jakość i powtarzalność wyników galwanizacji, kluczowa jest precyzyjna kontrola napięcia i prądu. Bateria, która nie oferuje regulacji, nie spełnia tych wymagań i często daje niezadowalające efekty. Dlatego zalecamy użycie regulowanego zasilacza zaprojektowanego specjalnie do potrzeb galwanizacji, aby osiągnąć optymalne rezultaty.

-

- Czy można mieszać różne elektrolity?

-

Elektrolitów nie należy mieszać, ponieważ mogą być chemicznie i elektrochemicznie niekompatybilne. Szczególnie elektrolity zasadowe i kwasowe nie mogą być łączone – ich różne wartości pH prowadzą do niepożądanych reakcji, takich jak wytrącanie się metali lub innych substancji. W efekcie elektrolit staje się bezużyteczny, a powłoka wadliwa lub nierównomierna.

Mieszanie różnych elektrolitów metalicznych również nie działa. Na przykład elektrolitu miedziowego i cynkowego nie można po prostu połączyć, aby otrzymać mosiądz. Jony metali zachowują się w roztworze w odmienny sposób, przez co nie powstaje jednolita warstwa stopu.

Dodatki zawarte w każdym elektrolicie są precyzyjnie dopasowane do jego składu i wartości pH. Po zmieszaniu tracą swoje właściwości, a pożądane cechy elektrolitu zostają utracone.

- Po czym można rozpoznać, że elektrolit jest zużyty?

-

Wyczerpanie elektrolitu objawia się często spowolnieniem procesu osadzania lub zmianą koloru osadzonej warstwy metalu. Może również wystąpić blaknięcie pierwotnego zabarwienia elektrolitu lub zmniejszenie połysku powłoki.

Aby utrzymać stałą zawartość metalu, należy zawsze stosować odpowiednią anodę metalową. Podczas procesu anoda ta powoli się rozpuszcza i wzbogaca elektrolit w potrzebne jony metalu. Z biegiem czasu dochodzi jednak do zanieczyszczeń (obce jony, pozostałości organiczne, polimeryzacja), a środki nabłyszczające (jeśli występują) ulegają zużyciu.

W takim przypadku oferujemy środki odświeżające połysk, które uzupełniają brakujące środki nabłyszczające oraz inne dodatki.

W przypadku elektrolitów z anodami nierozpuszczalnymi (np. złoto) nie następuje automatyczne uzupełnianie metalu.

Elektrolit chromowy również można regenerować jedynie w bardzo pracochłonny sposób. Ponieważ chrom zazwyczaj jest nanoszony jedynie jako cienka warstwa wierzchnia na nikiel, odgrywa to jednak mniejszą rolę.

- Utylizacja roztworów

-

Zużyte roztwory można oddać do punktu zbiórki odpadów niebezpiecznych. Niewielkie ilości można zazwyczaj po rozcieńczeniu usunąć wraz ze ściekami.

Koniecznie zapoznaj się jednak z lokalnymi przepisami i wymaganiami.

- Gdzie znajdę kartę charakterystyki?

-

Znajdziesz to na stronie produktu w zakładce „Dokumenty”, gdzie możesz ją bezpośrednio pobrać/otworzyć.

- Czy tworzywa sztuczne można powlekać galwanicznie?

-

Tak, elementy z tworzyw sztucznych można powlekać galwanicznie. Początkowo powierzchnię tworzyw w tym celu trawiono kwasem chromosiarkowym, a następnie aktywowano palladem. Ponieważ jednak substancje te są bardzo toksyczne i szkodliwe dla środowiska, coraz częściej stosuje się bardziej przyjazną dla środowiska metodę: przewodzący lakier. Lakier przewodzący nadaje tworzywu właściwości przewodzące i eliminuje potrzebę używania szkodliwych chemikaliów. Proces ten jest więc znacznie bezpieczniejszy i bardziej zrównoważony.

Przebieg galwanicznego powlekania tworzyw sztucznych z użyciem lakieru przewodzącego:

- Przygotowanie powierzchni: Tworzywo jest dokładnie czyszczone w celu usunięcia tłuszczu, kurzu i innych zanieczyszczeń, które mogłyby pogorszyć przyczepność.

- Nakładanie lakieru przewodzącego: Specjalny lakier przewodzący zawierający cząsteczki metalu (np. miedzi lub srebra) jest równomiernie nanoszony na powierzchnię tworzywa. Lakier ten zapewnia przewodnictwo elektryczne i stanowi bazę dla procesu galwanicznego.

- Warstwa wstępna (np. miedź kwaśna): Powierzchnia pokryta lakierem przewodzącym jest galwanicznie powlekana cienką warstwą kwaśnej miedzi w celu uzyskania stabilnego, ciągłego przewodnictwa.

- Powlekanie galwaniczne: Następnie tworzywo można powlec wybraną warstwą metalu (np. niklem, a następnie chromem lub złotem). Grubość warstwy i wybór metalu zależą od konkretnych wymagań estetycznych i funkcjonalnych.

Zalety metody z lakierem przewodzącym:

- Przyjazna dla środowiska: Brak użycia kwasu chromosiarkowego i palladu, co znacznie zmniejsza obciążenie środowiska oraz ryzyko dla zdrowia.

- Uniwersalność: Lakier przewodzący można nanosić na wiele różnych rodzajów tworzyw, co umożliwia równomierne powlekanie.

- Wydajność: Bezpośrednie przejście od lakieru przewodzącego do powlekania galwanicznego pozwala na szybki i opłacalny proces.

Obszary zastosowania:

- Przemysł motoryzacyjny: Chromowane elementy z tworzyw sztucznych, takie jak listwy ozdobne i emblematy, wytwarzane bez użycia szkodliwych chemikaliów.

- Dobra konsumpcyjne i elektronika: Uszlachetnianie i funkcjonalizacja obudów z tworzyw oraz elementów dekoracyjnych.

Stosowanie lakierów przewodzących jako alternatywy dla kwasu chromosiarkowego i palladu jest zrównoważonym, nowoczesnym rozwiązaniem dla wielu zastosowań w galwanice tworzyw sztucznych.

- Galwaniczne powlekanie stali nierdzewnej

-

Stal nierdzewną można powlekać galwanicznie, jednak wymaga to specjalnego przygotowania wstępnego. Pasywna warstwa tlenku na stali nierdzewnej utrudnia przyczepność metalicznych powłok. Sprawdzoną metodą uzyskania trwałej powłoki jest zastosowanie Nickel-Strike jako warstwy aktywującej.

Instrukcja krok po kroku

1. Czyszczenie powierzchni

- Usunięcie tłuszczu, oleju lub zanieczyszczeń odpowiednim środkiem czyszczącym.

- Następnie dokładne spłukanie wodą dejonizowaną.

2. Nickel-Strike jako warstwa pośrednia

- Cienka warstwa niklu jest osadzana elektrochemicznie.

- Zapewnia to aktywną powierzchnię i zapobiega odspajaniu się powłoki.

- Po procesie Nickel-Strike element należy bezpośrednio przenieść do następnej kąpieli galwanicznej, bez płukania.

3. Nakładanie powłoki głównej

Po Nickel-Strike można nanieść pożądaną warstwę metalu:

- Nikiel – dla powłok dekoracyjnych lub odpornych na korozję.

- Miedź – jako warstwa pośrednia do dalszych powłok.

- Chrom – dla błyszczących i odpornych na ścieranie powierzchni (powinna być obecna szczelna warstwa niklu).

- Cynk lub cynk-nikiel – dla ochrony przed korozją.

Dlaczego Nickel-Strike jest konieczny?

- Stal nierdzewna posiada pasywną warstwę tlenku chromu, która uniemożliwia bezpośrednie osadzanie metalu.

- Nickel-Strike usuwa tę warstwę i zapewnia powierzchnię o dobrej przyczepności.

- Bez Nickel-Strike powłoka galwaniczna często nie utrzymuje się trwale na stali nierdzewnej.

- Jak powleka się aluminium?

-

Gdy niepowlekane aluminium ma kontakt z tlenem, rozpoczyna się proces utleniania. Proces ten jednak utrudnia nakładanie powłok. Dlatego elementy z aluminium zawsze wymagają wstępnej obróbki aktywatorem do aluminium. Usuwa on warstwę tlenku i jednocześnie w tym samym procesie tworzy na powierzchni materiału warstwę cynku. W ten sposób aktywator zapobiega kontaktowi z tlenem i chroni przed ponownym utlenianiem. Aby niezawodnie zapobiec późniejszemu tworzeniu się pęcherzy pod powłoką, oferujemy naszym klientom aktywator do aluminium o niskiej lepkości.

Jednak cynk nie jest odporny na kwasy. Dlatego w następnym etapie pracy należy nałożyć warstwę miedzi alkalicznej/zasadowej, a następnie warstwę miedzi kwaśnej. W ten sposób tworzy się stabilną podstawę dla ewentualnych kolejnych warstw.

W zależności od stopu aluminium konieczne jest w pierwszym kroku trawienie powierzchni przed nałożeniem warstwy cynku za pomocą aktywatora do aluminium. Nałożona warstwa cynku jest ponownie trawiona, a obróbka aktywatorem powtarzana po raz drugi. Robi się to dlatego, że warstwa cynku po trawieniu staje się stosunkowo chropowata, co pozwala lepiej zamknąć pory. Proces cynkowania w tym wydaniu jest niestety dość skomplikowany.

Aby pochromować lub pozłocić aluminium, należałoby zastosować następującą kolejność:

- Kondycjoner do trawienia

- Aktywator do aluminium w celu wytworzenia warstwy cynkowej

- Elektrolit miedzi alkalicznej, aby uzyskać warstwę miedzi chroniącą przed kwasem

- Elektrolit miedzi błyszczącej (kwaśny)

- Elektrolit niklowy (Free-Nickel) jako warstwa barierowa przeciw dyfuzji

- Elektrolit chromowy lub złoty jako warstwa końcowa

- Aktywator aluminium do powłok galwanicznych

-

Zasada działania

Zincat tworzy na aluminium cienką, dobrze przylegającą warstwę wymienną cynku, która zapobiega natychmiastowemu ponownemu utlenianiu Al i czyni powierzchnię przewodzącą/aktywną dla kolejnych warstw elektrolitycznych (np. miedź alkaliczna).

Zasada podstawowa (chemia)

W silnie zasadowym roztworze (NaOH/KOH) przypowierzchniowa matryca Al rozpuszcza się do aluminianu; jednocześnie z kompleksowanego Zn (np. Zn(OH)42−) osadza się cynk metaliczny na powierzchni → warstwa wymiany.

Standardowy łańcuch procesu (galwaniczny)

- Odtłuszczanie (alkaliczne), dokładnie spłukać.

- Trawienie alkaliczne (krótkie), spłukać.

- Deoksydacja/desmut (np. z kondycjonerem lub na bazie azotanów), spłukać.

- Zincat (typ. 30–90 s; utrzymywać krótko, inaczej krucha warstwa).

- Double-zincate dla trudnych stopów: chemicznie zdjąć/aktywować → zincat ponownie. (Pierwsza warstwa często nie jest przyczepna i daje się zetrzeć.)

- Krótka aktywacja (łagodnie kwaśna), bez suszenia przejść dalej do galwanizacji.

-

Strike galwaniczny przy małej gęstości prądu:

- Strike miedziowy cyjankowy (klasyczny, bardzo niezawodny; toksyczny/uciążliwy środowiskowo) lub

- Miedź alkaliczna

- Następnie warstwy główne: np. miedź błyszcząca do budowy, nikiel/chrom dekoracyjny itp.

Zależności stopowe

- Odlewy Al-Si (wysokie Si), Al-Mg, wysokowytrzymałe stopy Al: niemal zawsze double-zincate; ewentualnie dłuższa deoksydacja.

- Świeżo lane/śrutowane powierzchnie: starannie aktywować pory i wyspy krzemowe; dostosować czasy trawienia/deoksydacji.

Typowe wady i środki zaradcze

- Odspajanie/pęcherze: zbyt gruby/stary zincat, tlenki/brud, długie postoje/czasy suszenia → krótsze czasy zincatu, świeże kąpiele, szybki transfer mokre-na-mokre (≤ 1–2 min).

- Ciemnoszary: zincat wyczerpany, niewystarczająca aktywacja → odnowić zincat, zoptymalizować aktywację.

- Chropowatość/ataki krawędzi: zbyt agresywna/przedłużona chemia trawienia → skorygować czasy/receptury.

Prowadzenie kąpieli (zincat)

- Silnie zasadowa, zawiera kompleksy Zn; obciążenie aluminianem rośnie z czasem → aktywność spada.

- Działania: filtracja, częściowe odnowienia/dodawki, krótkie czasy kontaktu, stała temperatura/zasadowość.

Bezpieczeństwo/Środowisko

Zincat jest żrący → stosować ŚOI (rękawice, okulary, fartuch), unikać rozprysków. Prowadzić płukania alkaliczne/czyste; ścieki zawierające Zn/Al traktować zgodnie z przepisami. Strajki cyjankowe wymagają rygorystycznych zasad BHP i gospodarki ściekowej.

- Jak mogę pokryć galwanicznie wydruk 3D?

-

Galwaniczne pokrywanie obiektów drukowanych 3D to proces wieloetapowy, który wymaga specjalistycznego wyposażenia i materiałów. Poniżej przedstawiono podstawowe kroki galwanicznego powlekania elementu wydrukowanego w 3D:

1. Przygotowanie wydruku 3D

- Czyszczenie: Dokładnie oczyść element, aby usunąć kurz, oleje i inne zanieczyszczenia. Można użyć alkoholu izopropylowego (IPA) lub innego odpowiedniego środka czyszczącego.

- Wygładzanie: Jeśli to konieczne, wygładź powierzchnię wydruku, aby zapewnić równomierne osadzanie powłoki. Można to zrobić poprzez szlifowanie lub wygładzanie chemiczne.

2. Nałożenie warstwy przewodzącej

- Natryskowa farba przewodząca: Pokryj element farbą lub tuszem przewodzącym. Takie preparaty zawierają zwykle miedź, srebro lub grafit, aby nadać powierzchni przewodność.

- Przewodzące powłoki: Alternatywnie zanurz element w roztworze przewodzącym lub nanieś powłokę przewodzącą metodą natrysku.

3. Przygotowanie do galwanizacji

- Mocowanie anody i katody: Zamocuj wydrukowany element jako katodę w kąpieli galwanicznej. Anodę stanowi zwykle metal, który chcesz osadzić (np. miedź, nikiel). Zwróć uwagę na parametry używanego elektrolitu.

- Roztwór elektrolityczny: Upewnij się, że stosujesz właściwy elektrolit dla metalu, który ma być osadzany. Każdy metal wymaga dedykowanej kąpieli.

4. Proces galwaniczny

- Źródło prądu: Podłącz anodę i katodę do źródła prądu stałego. Przepływ prądu umożliwia transport jonów metalu z anody na powierzchnię elementu.

- Ustawienie parametrów: Dobierz odpowiednie wartości natężenia prądu i napięcia, aby uzyskać równomierną powłokę.

5. Obróbka końcowa

- Płukanie: Wyjmij element z kąpieli i dokładnie spłucz wodą, aby usunąć pozostałości elektrolitu.

- Polerowanie i zabezpieczenie: Wypoleruj powierzchnię do wymaganego połysku i w razie potrzeby zabezpiecz ją lakierem bezbarwnym lub inną powłoką ochronną.

Materiały i wyposażenie

- Farba przewodząca

- Kąpiel galwaniczna i odpowiedni elektrolit

- Anoda dobrana do danego elektrolitu

- Źródło prądu stałego

- Środki czyszczące i narzędzia do polerowania

Wskazówki bezpieczeństwa

- Środki ochrony indywidualnej: Noś odpowiednie rękawice, okulary ochronne oraz – w razie potrzeby – ochronę dróg oddechowych.

- Wentylacja: Zapewnij dobrą wentylację stanowiska pracy, aby zminimalizować narażenie na opary chemiczne.

Galwaniczne powlekanie może znacząco poprawić właściwości mechaniczne i estetyczne wydruków 3D. Stosując się do powyższych kroków, przygotujesz wysokiej jakości elementy z metaliczną powłoką.

- Jak można powlekać chrom?

-

Powierzchnia pokryta chromem nie zapewnia wystarczającej przyczepności dla nowych powłok. Dlatego istniejącą warstwę chromu należy usunąć. Do tego celu należy używać specjalnie opracowanych środków do usuwania chromu. Roztwory te są szczególnie bezpieczne w użyciu – na przykład specjalne dodatki zapobiegają powstawaniu wysoce toksycznego chromu sześciowartościowego.

Zazwyczaj pod starą warstwą chromu znajduje się warstwa niklu. Należy ją ponownie aktywować za pomocą specjalnie opracowanego aktywatora przeznaczonego do nowego powlekania. Aby zapobiec ponownemu tworzeniu się warstwy tlenkowej, element należy niezwłocznie po reaktywacji warstwy niklowej poddać nowemu procesowi powlekania.

Alternatywnie istnieje również tzw. Gold-Strike, który można nakładać bezpośrednio na chrom. Proces ten polega na tym, że warstwa tlenkowa jest redukowana, a jednocześnie osadzane jest złoto.

- Dlaczego nie stosuje się anody chromowej? I dlaczego anoda aluminiowa jest dopuszczalna?

-

Trójwartościowe elektrolity chromowe: wybór anod

W przypadku trójwartościowych elektrolitów chromowych panują inne warunki chemiczne i elektrochemiczne niż w klasycznych kąpielach chromowych sześciowartościowych. Dlatego anody muszą być dobrane w taki sposób, aby nie zakłócały składu kąpieli i nie powodowały powstawania substancji niebezpiecznych dla zdrowia.

Dlaczego nie stosuje się anody chromowej w elektrolitach trójwartościowych?

-

Zachowanie rozpuszczania chromu

W kąpielach trójwartościowych chrom występuje już w stanie utlenienia +III, który jest stosunkowo stabilny. Anoda chromowa mogłaby jednak prowadzić do niekontrolowanego utlenienia do chromu(VI):-

Chrom(VI) (sześciowartościowy) jest wysoce toksyczny i rakotwórczy. Nawet niewielkie ilości w kąpieli stanowią poważne zagrożenie dla zdrowia i środowiska.

-

Chrom(VI) (sześciowartościowy) jest wysoce toksyczny i rakotwórczy. Nawet niewielkie ilości w kąpieli stanowią poważne zagrożenie dla zdrowia i środowiska.

-

Stabilność kąpieli

Kąpiele trójwartościowe są specjalnie zaprojektowane tak, aby zawierały możliwie mało lub w ogóle nie zawierały Cr(VI). Anoda chromowa zaburzyłaby tę równowagę, ponieważ podczas utleniania elektrochemicznego może powstawać Cr(VI). Pogarsza to jakość osadzania i niesie poważne zagrożenia.

-

Praktyka: anody obojętne lub specjalne

- Anody platynowe lub irydowe są bardzo dobrymi anodami obojętnymi, ponieważ są wyjątkowo odporne na działanie elektrolitu i praktycznie nie oddają materiału. Są jednak kosztowne.

- Anody grafitowe są również często stosowane, lecz mogą oddawać drobne cząstki grafitu do kąpieli (erozja/ścieranie). Mogą one osadzać się na powierzchni elementu i powodować ciemne osady.

Dlaczego anoda aluminiowa jest dopuszczalna?

-

Ochronna warstwa tlenkowa (pasywacja)

Aluminium tworzy na swojej powierzchni zwartą warstwę tlenku glinu (Al₂O₃). Warstwa ta pasywuje metal i znacznie ogranicza rozpuszczanie jonów aluminium do kąpieli.

-

Niewielkie zakłócenie chemii kąpieli

Przy typowych wartościach napięcia i pH w trójwartościowych elektrolitach chromowych aluminium zachowuje się w dużej mierze pasywnie. Do elektrolitu przedostaje się tylko niewielka ilość jonów Al³⁺, co sprawia, że skład i pH kąpieli są praktycznie niezmienione.

-

Aluminium się rozpuszcza, ale nie osadza

Chociaż pewna ilość aluminium faktycznie przechodzi do kąpieli w postaci Al³⁺, to praktycznie nie osadza się ono jako warstwa metaliczna z roztworu wodnego.- Osadzanie aluminium z roztworów wodnych jest termodynamicznie bardzo trudne, ponieważ woda ulega redukcji znacznie łatwiej (wydzielanie wodoru).

- Dlatego na elementach nie powstaje niepożądana powłoka aluminiowa.

-

Dostępność i koszty

Aluminium jest tanie, łatwe w obróbce i – o ile pasywacja działa niezawodnie – praktycznym materiałem anodowym do kąpieli trójwartościowych chromowych.

Wniosek

- Anoda chromowa w kąpielach trójwartościowych prowadziłaby do niepożądanego powstawania Cr(VI), który jest wysoce niebezpieczny dla zdrowia.

- Anody aluminiowe są dopuszczalne dzięki ochronnej warstwie tlenkowej, ponieważ praktycznie nie zanieczyszczają elektrolitu i nie powodują powstawania toksycznych produktów ubocznych.

- Anody platynowe i irydowe uważane są za bardzo trwałe anody obojętne, lecz są kosztowne.

- Anody grafitowe są tańsze, ale mogą uwalniać cząstki grafitu, co może powodować ciemne osady.

-

Zachowanie rozpuszczania chromu

- Chromowanie galwaniczne - DIY deluxe: krok po kroku do perfekcyjnego wykończenia chromowanego!

-

Chromowanie galwaniczne to niezawodna metoda uzyskiwania unikalnych powierzchni chromowych. Dzięki temu poradnikowi DIY oferujemy prostą instrukcję krok po kroku, aby pomóc Ci uzyskać perfekcyjny efekt chromu. Skorzystaj z naszego doświadczenia i osiągnij imponujący rezultat!

Chromować można metale takie jak: stal, stal nierdzewna, brąz, żelazo, mosiądz, miedź i odlew ciśnieniowy cynku. Powierzchnia chromowa nakładana jest na grubą warstwę niklu. Jest to trwałe i solidne wykończenie, mało podatne na zużycie i zarysowania.

1. Wprowadzenie do chromowania galwanicznego

Jeśli interesuje Cię chromowanie galwaniczne, jesteś we właściwym miejscu! Chromowanie galwaniczne to proces, w którym cienka warstwa chromu jest nanoszona na metal. Proces ten jest szczególnie popularny, ponieważ zapewnia wysoką trwałość i odporność. Dodatkowo efekt chromu wygląda świetnie i nadaje każdemu elementowi wyjątkowy charakter. Jak to działa? Element zanurza się w kąpieli z elektrolitem chromowym i poddaje działaniu prądu. Dzięki temu chrom z elektrolitu osadza się na elemencie, tworząc warstwę chromu. Aby uzyskać perfekcyjny efekt, należy jednak pamiętać o kilku ważnych wskazówkach. Dokładne oczyszczenie elementu przed chromowaniem jest absolutnie niezbędne. Równie istotny jest dobór odpowiedniego natężenia prądu i czasu trwania procesu. Mając te podstawowe informacje, jesteś gotowy, aby zamienić swój element w błyszczącą ozdobę.

2. Najważniejsze narzędzia i materiały

Aby uzyskać perfekcyjne wykończenie chromowe, potrzebujesz odpowiednich narzędzi i materiałów. Najważniejsze z nich to: urządzenie do galwanizacji składające się ze źródła prądu, elektrolitu chromowego i anody. Potrzebny jest także odpowiedni element do chromowania – czysty i wolny od rdzy, brudu oraz tłuszczu. Do przygotowania powierzchni można użyć papieru ściernego, wełny stalowej lub szczotki drucianej. Dodatkowo niezbędne są okulary ochronne, rękawice i maska, aby chronić się przed oparami chemicznymi. Mając te narzędzia i materiały, jesteś gotowy do stworzenia własnego wykończenia chromowego.

3. Przygotowanie powierzchni do wykończenia chromowego

Przed rozpoczęciem chromowania niezwykle ważne jest dokładne przygotowanie powierzchni. Tylko czysta i gładka powierzchnia zapewni idealną przyczepność i pełny efekt chromu. Najpierw należy dokładnie oczyścić powierzchnię z kurzu, brudu i tłuszczu, używając specjalnego środka do czyszczenia metalu lub łagodnego detergentu. Następnie trzeba ją obrobić drobnym papierem ściernym lub szczotką drucianą, aby usunąć nierówności i ślady rdzy, uważając, by nie uszkodzić elementu. Na koniec należy ponownie dokładnie oczyścić i wysuszyć powierzchnię przed rozpoczęciem chromowania. Staranna obróbka to podstawa perfekcyjnego wykończenia.

4. Proces chromowania galwanicznego

W przypadku chromowania elementów metoda galwaniczna jest jedną z najlepszych opcji. Jest stosunkowo prosta i pozwala uzyskać doskonały efekt. Proces ten wymaga jednak kilku kluczowych kroków, aby powłoka była równomierna i trwała. Powierzchnię elementu należy dokładnie oczyścić, aby usunąć wszelkie zabrudzenia lub tłuszcz, które mogłyby wpłynąć na przyczepność chromu. Następnie element zanurza się w kąpieli z roztworem chromu, co powoduje osadzenie warstwy chromu na powierzchni. Ważne jest, aby element był w ruchu przez cały proces, co zapewnia równomierne pokrycie. Po nałożeniu warstwy chromu element należy dokładnie wypłukać i wysuszyć, aby uzyskać perfekcyjne wykończenie.

5. Obróbka końcowa dla idealnego efektu

Po zakończeniu procesu chromowania galwanicznego warto przeprowadzić staranną obróbkę końcową, aby uzyskać perfekcyjny efekt. Najpierw należy usunąć wszelkie zanieczyszczenia, takie jak odciski palców czy drobiny kurzu, za pomocą miękkiej ściereczki lub mikrofibry. Następnie warto wypolerować powierzchnię specjalnym środkiem do czyszczenia chromu, który usuwa pozostałości, a jednocześnie chroni powierzchnię przed korozją i utlenianiem. Na koniec można nałożyć wosk lub powłokę ochronną, aby zabezpieczyć powierzchnię przed zarysowaniami i uszkodzeniami. Dzięki temu chromowe wykończenie będzie trwałe i efektowne.

6. Wskazówki i triki dla profesjonalnego efektu

Aby osiągnąć profesjonalny efekt chromowania galwanicznego, należy przestrzegać kilku zasad. Ważne jest, aby wykonywać wszystkie kroki zgodnie z instrukcją, bez skracania procesu. Równie istotny jest dobór wysokiej jakości materiałów i solidnego źródła prądu. Dokładne oczyszczenie elementu to podstawa równomiernej powłoki. Powierzchnia elementu powinna być wolna od zarysowań i nierówności. Dobra przygotówka i staranna praca to klucz do sukcesu.

7. Podsumowanie: DIY deluxe – z odpowiednią wiedzą do perfekcyjnego chromu